جوش اولتراسونیک (Ultrasonic Welding)

۱. توضیح کامل روش

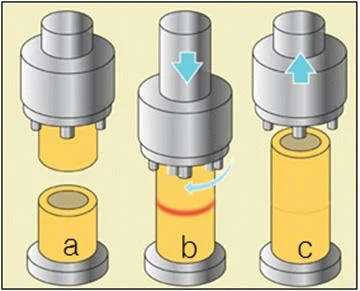

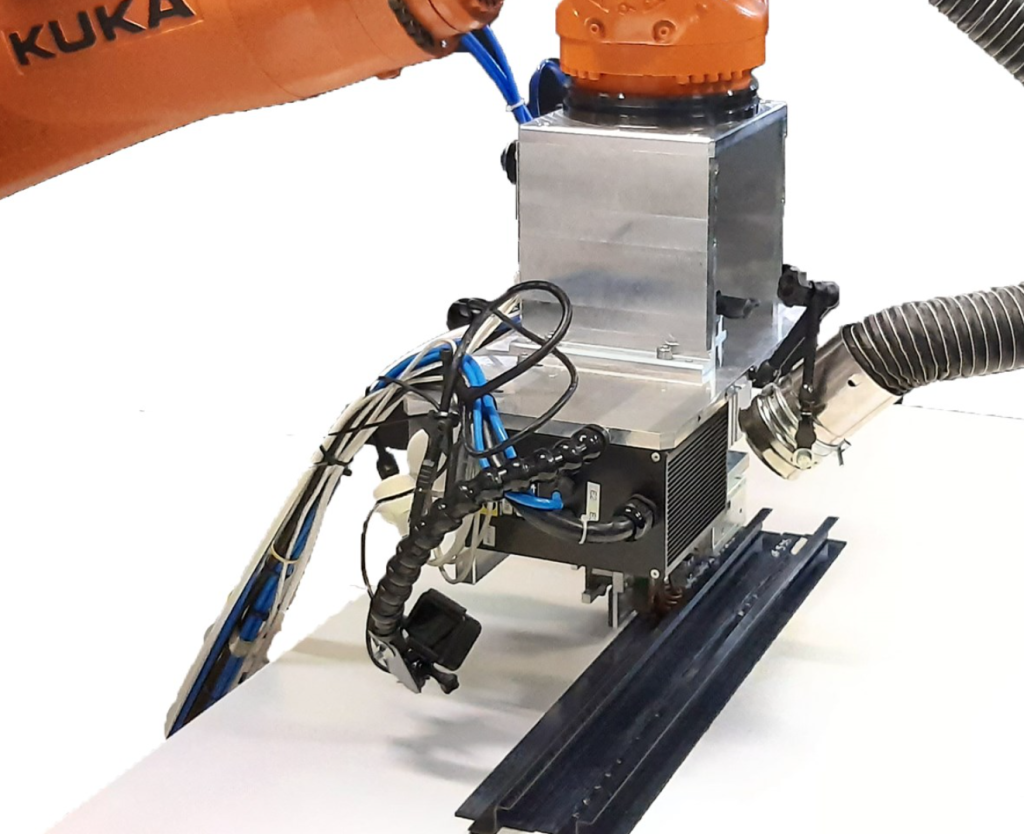

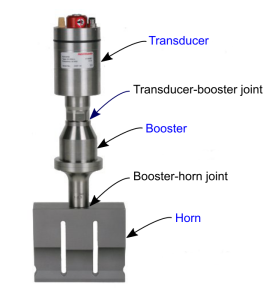

در روش جوش اولتراسونیک، ارتعاشات مکانیکی با فرکانس بالا (معمولاً بین ۲۰ تا ۴۰ کیلوهرتز) به قطعات ترموپلاستیک وارد میشود. این ارتعاشات توسط ابزاری به نام «هورن» (هورن (Horn) قطعهای فلزی است که ارتعاشات اولتراسونیک را از بوستر به سطح قطعه منتقل میکند و نقش اصلی را در متمرکز کردن انرژی ارتعاشی روی ناحیهٔ جوش دارد. این ابزار معمولاً از تیتانیوم، آلومینیوم یا فولاد ابزار ساخته میشود تا ضمن داشتن استحکام کافی، بتواند ارتعاشات را بدون ایجاد ترک و خستگی مکانیکی منتقل کند. تماس مستقیم هورن با قطعه باعث ایجاد اصطکاک و ذوب موضعی پلیمر شده و در نهایت اتصال پایدار دو قطعه را ممکن میسازد.) روی قطعه منتقل شده و باعث ایجاد اصطکاک داخلی در ناحیه تماس دو قطعه میشود. اصطکاک تولید حرارت میکند و پلاستیک در محل اتصال ذوب میشود. سپس با اعمال فشار مناسب، دو قطعه پس از سرد شدن یک اتصال دائمی تشکیل میدهند.

فرآیند را میتوان در چند مرحله خلاصه کرد:

-

مرحله همترازی: قطعات در فیکسچر قرار گرفته و حرکت ناخواسته آنها گرفته میشود.

-

مرحله تماس هورن: ابزار اولتراسونیک روی قطعه بالایی قرار میگیرد.

-

مرحله ارتعاش: ارتعاشات با فرکانس بالا به قطعه منتقل شده و موجب ذوب موضعی میشود.

-

مرحله اعمال فشار: در حین ذوب، فشار وارد میشود تا دو سطح با هم ترکیب شوند.

-

مرحله سرد شدن: پس از توقف ارتعاش، فشار چند لحظه حفظ میشود تا جوش سخت شود.

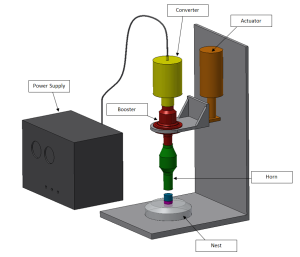

۲. تجهیزات مورد نیاز

-

ژنراتور اولتراسونیک: تولیدکننده فرکانس بالا.

-

مبدل (Transducer): تبدیل انرژی الکتریکی به ارتعاشات مکانیکی.

-

تقویتکننده (Booster): افزایش یا کاهش دامنه ارتعاشات.

-

هورن (Sonotrode): انتقالدهنده ارتعاش به قطعه.

-

فیکسچر دقیق: نگهدارنده قطعات برای جلوگیری از جابجایی.

-

کنترلکننده زمان، فشار و انرژی: برای تنظیم روند جوش.

۳. مزایا

سرعت بسیار بالا (معمولاً کمتر از یک ثانیه).

-

مصرف انرژی کم.

-

ایجاد جوش تمیز بدون چسب یا مواد افزودنی.

-

مناسب برای تولید انبوه و قطعات کوچک و متوسط.

-

تکرارپذیری بالا و کنترل دقیق فرآیند.

۴. معایب

-

برای قطعات بزرگ مناسب نیست.

-

نیاز به طراحی “Energy Director” در سطح اتصال.

-

فقط روی ترموپلاستیکها قابل اجراست.

-

هزینه بالای تجهیزات و هورن.

-

حساسیت زیاد به جنس و ضخامت قطعه.

۵. نکات طراحی و کاربرد

استفاده از Energy Director (مثل یک برجستگی مثلثی کوچک) باعث انتقال بهتر انرژی و ذوب دقیقتر میشود.

-

سطح تماس باید کوچک و مشخص باشد تا انرژی در محل درست متمرکز شود.

-

مواد شفاف یا ترد ممکن است نیاز به پارامترهای متفاوت داشته باشند.

-

برای جلوگیری از سوختگی یا ذوب بیش از حد، کنترل زمان و توان اهمیت زیادی دارد.

۶. کاربردهای متداول

-

صنایع الکترونیک: بدنه سنسورها، نگهدارنده باتریها، کیس پلاستیکی قطعات.

-

صنایع خودرو: اجزای داخلی داشبورد، کلیدها، چراغها.

-

صنایع پزشکی: فیلترها، ماسکها، محفظههای ابزار پزشکی.

-

بستهبندی: بستهبندیهای کوچک و دقیق حرارتی.