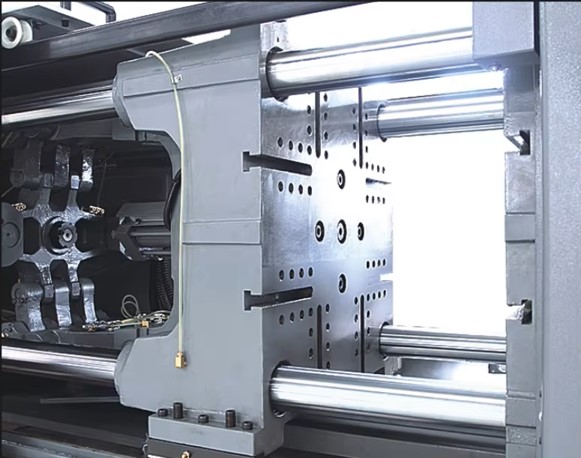

تمام فشارها یکسان نیستند. در بخشهای مختلف دستگاه تزریق پلاستیک، فشار را پایش میکنیم و مهم است که هرکدام را بهطور جداگانه بررسی کنیم تا بهتر درک کنیم که چه اتفاقی برای پلاستیک داخل قالب میافتد.

بیایید سه نوع فشار موجود در دستگاه (فشار هیدرولیک، فشار ویژه و فشار حفرهای) و عواملی که آنها را از یکدیگر متمایز میکند (نسبت تقویت فشار و افت فشار) مرور کنیم.

انواع فشار

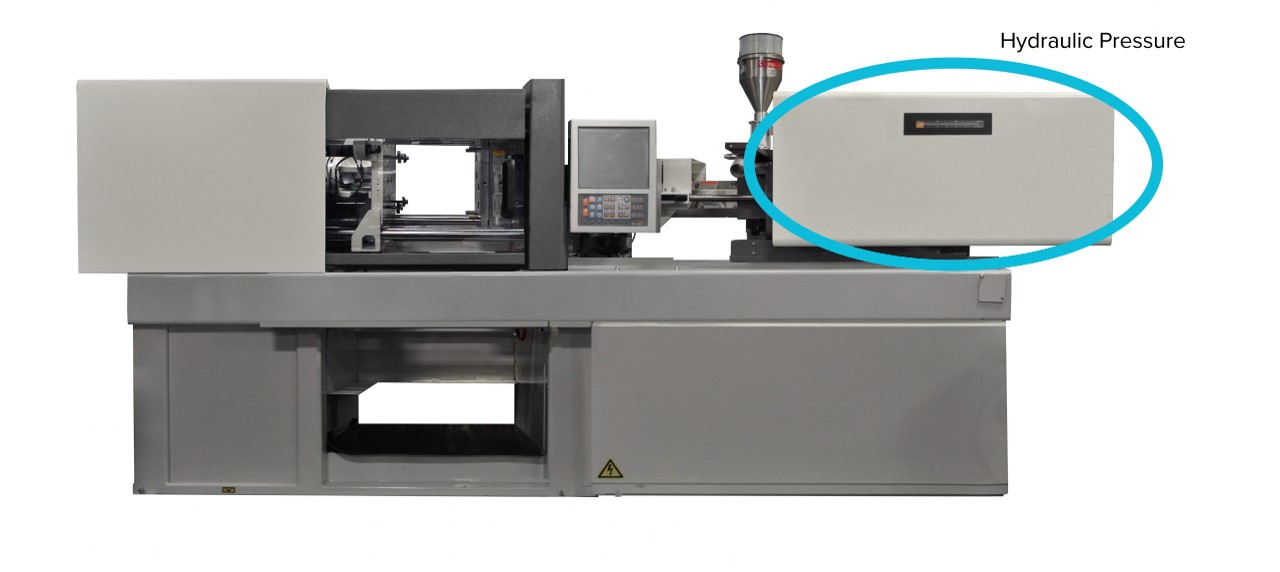

فشار هیدرولیک: فشاری است که در سیلندر تزریق ایجاد میشود و حاصل مقاومت در برابر جریان روغنی است که توسط پمپ هیدرولیک پمپاژ میشود.

فشار ویژه: که با نام فشار تزریق یا فشار پلاستیک هم شناخته میشود، همان فشار واقعی ماده داخل مجموعه مارپیچ و سیلندر است که به دلیل مقاومت در برابر جریان پلاستیک در جلوی مارپیچ هنگام تزریق ایجاد میشود. معمولاً دستگاههای تزریق هیدرولیکی فشار روغن هیدرولیک را نشان میدهند، اما بعضی از آنها فشار ویژه را هم نمایش میدهند. در مقابل، دستگاههای تزریق سرووالکتریک فشار تزریق ویژه را نمایش میدهند، نه فشار روغن هیدرولیک.

دانستن فشار ویژه اهمیت زیادی دارد، زیرا به شما امکان میدهد فشار پلاستیک در زمان تزریق را ثبت کنید و همچنین دستگاهی متناسب و توانمند برای فرآیند انتخاب نمایید.

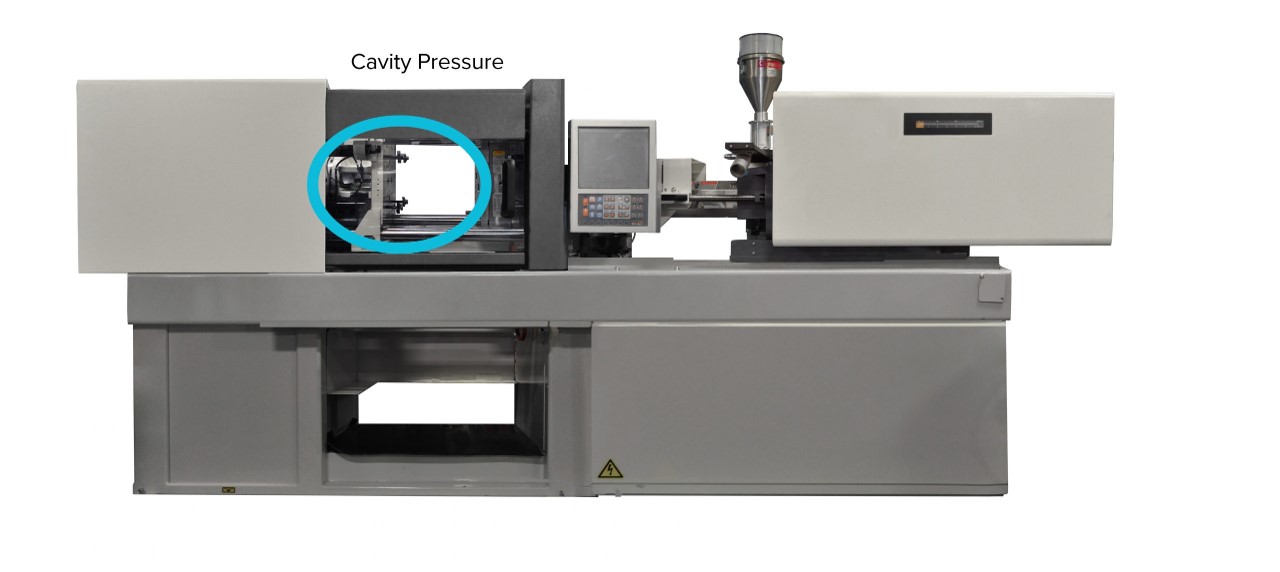

فشار کویت: همان فشار واقعی ماده داخل کویتهای قالب است. برای اندازهگیری این فشار، لازم است قالب به حسگرهای فشار مجهز شود.

خب، تفاوت این فشارها در چیست؟ مگر نباید همه آنها یکسان باشند؟ خیر.

اگر به یک سیستم کنترل فرآیند تزریق پلاستیک (مثل CoPilot) نگاه کنید، میبینید که مقادیر این سه نوع فشار تفاوت زیادی با هم دارند. دلیل این تفاوت، نسبت تقویت فشار و افت فشار است.

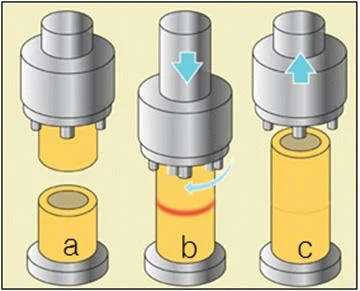

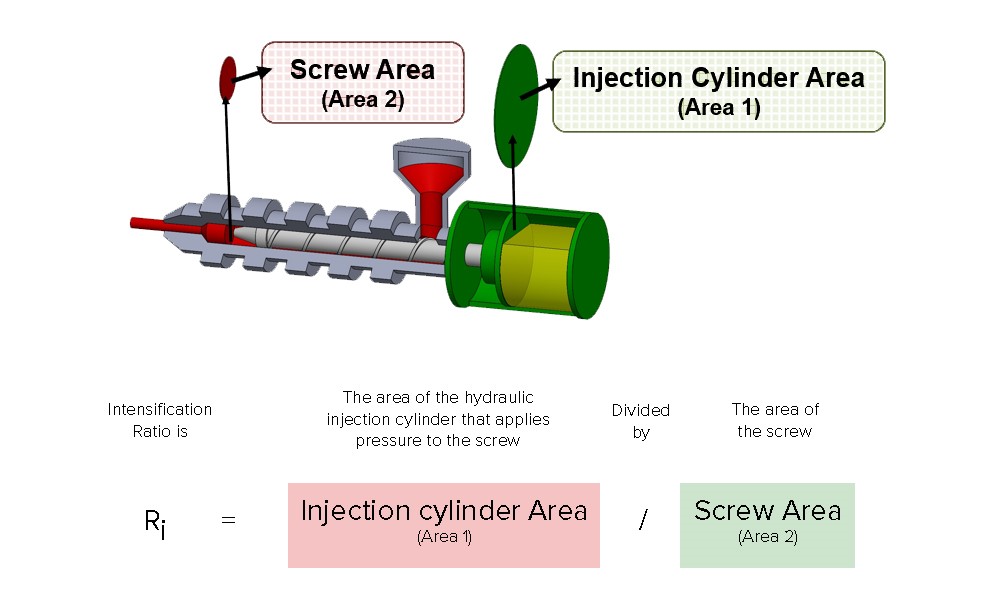

نسبت تقویت فشار (Intensification Ratio):

نسبت بین سطح مقطع سیلندر تزریق و سطح مقطع مجموعه نوک مارپیچ را نسبت تقویت فشار میگویند. همیشه سطح مقطع سیلندر تزریق بزرگتر است و سطح مقطع نوک مارپیچ کوچکتر، و همین باعث میشود فشار تقویت شود.

برای درک بهتر، تصور کنید میخواهید میخی را با تختهی برش (تخته آشپزخانه) بکوبید یا با چکش. در هر دو حالت ممکن است نیروی یکسانی وارد کنید، اما چون چکش سطح تماس کوچکتری دارد، فشار بیشتری منتقل میکند.

هر دستگاه تزریق پلاستیک یک نسبت تقویت فشار مشخص دارد. دانستن این نسبت پیش از راهاندازی فرآیند بسیار مهم است. برای محاسبهی آن میتوان از یک فرمول ساده استفاده کرد:

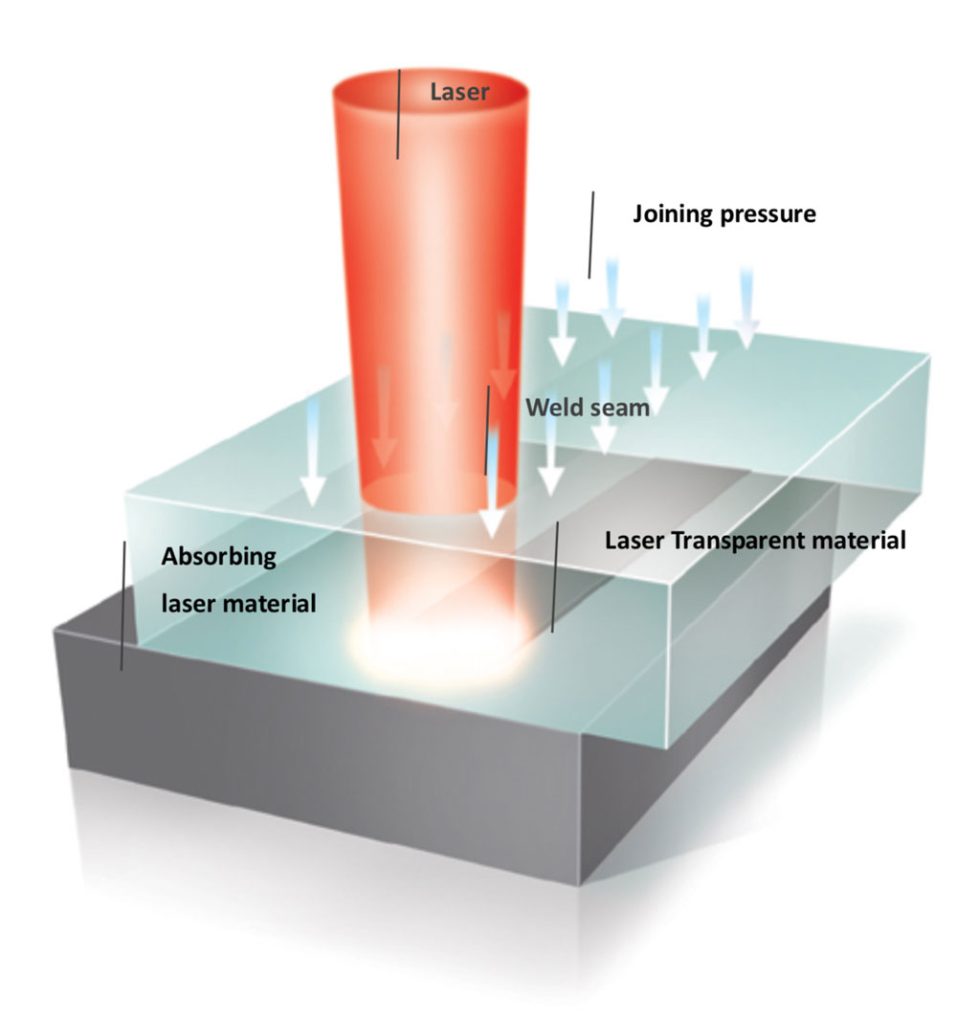

افت فشار (Pressure Loss):

افت فشار زمانی رخ میدهد که حین پر شدن قطعه، بخشی از فشار از دست میرود. فشار درست از لحظهای که پلاستیک از نازل خارج میشود، شروع به کاهش میکند.

وقتی پلاستیک از نازل خارج میشود، فشار آن بسیار بیشتر از زمانی است که به گیت میرسد. ما در بخشهای مختلفی مثل دهانه نوک نازل، اسپررو (Sprue)، سیستم رانر و گیت با افت فشار روبهرو میشویم. هرچه فاصله از سیلندر بیشتر شود، فشار کمتر خواهد شد. بنابراین همانطور که میتوان حدس زد، فشار کویت بهطور قابل توجهی کمتر از فشار ویژه است.

نتیجهگیری:

با در نظر گرفتن فشار هیدرولیک، فشار ویژه و فشار کویت، به همراه نسبت تقویت فشار و افت فشار، میتوانید تصویر نسبتاً روشنی از وضعیت پلاستیک هنگام حرکت آن در دستگاه تزریق پلاستیک به دست آورید.