آنچه را که باید درباره تزریق ABS باید بدانید :

مقدمه: فرایند تزریق پاستیک یک فرایند تولیدی است که بسته به نوع ماده مورد استفاده، با نامهای مختلفی شناخته میشود. یکی از این مواد ABS است و این مقاله به طور کامل درباره فرایند تزریق پلاستیکABS اختصاص دارد.

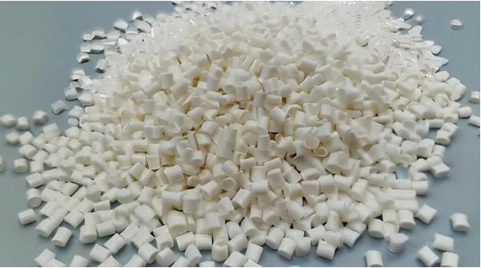

ABS چیست؟

ABS مخفف آکریلونیتریل بوتادین استایرن است. این یک پلاستیک است که از سه مونومر ساخته شده و هر کدام از این مونومرها ویژگیهای خاص خود را به پلیمر پلاستیکی منتقل میکنند و در نتیجه طیف گستردهای از عملکردها را فراهم میسازند.

ABS ویژگیهای بسیار خوبی دارد. این ماده دارای مقاومت شیمیایی، سختی و مقاومت حرارتی است. همچنین به دلیل وجود بوتادین(butadiene)، از مقاومت ضربهای و استحکام برخوردار است و از استایرن (styrene) استحکام و جلای سطحی میگیرد.

علاوه بر این، ABS یکی از ارزانترین پلاستیکها محسوب میشود. همچنین به دلیل سهولت در فرآیند تزریق ، یکی از بهترین گزینه ها برای استفاده در فرایند تزریق است.

چرا از ABS باید در فرایند تزریق استفاده شود؟

ABS یک پلاستیک محکم و مقاوم است، اما در برابر اشعه ماوراء بنفش (UV) عملکرد خوبی ندارد. بنابراین، نمیتوان از آن در فضاهای باز استفاده کرد. با این حال، تولیدکنندگان قطعات راههایی برای تغییر ABS پیدا کردهاند. آنها موادی مانند آکریلیک، شیشه و الیاف استیل ضدزنگ به آن اضافه میکنند تا بتوان از آن در محیطهای بیرونی استفاده کرد. این افزودنیها رفتار ABS را تغییر میدهند و امکان استفاده از آن در کاربردهای مختلف را فراهم میکنند.

این ویژگیها و قابلیت تغییرپذیری، ABS را به یکی از پرکاربردترین پلیمر در فرایند قالبگیری تزریقی تبدیل کرده است.

میخواهید بدانید چگونه از این پلاستیک برای تولید انواع محصولات نهایی استفاده میشود؟ پس ادامه مطلب را بخوانید.

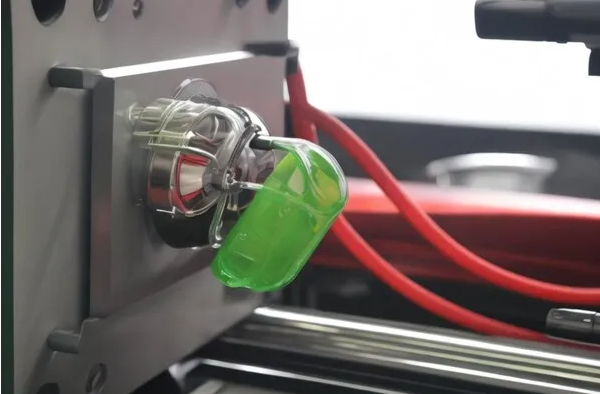

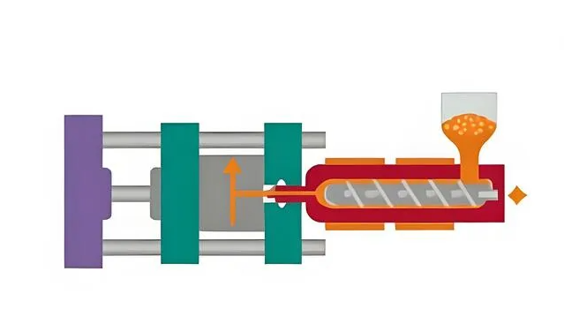

فرایند تزریق ABS چگونه است؟

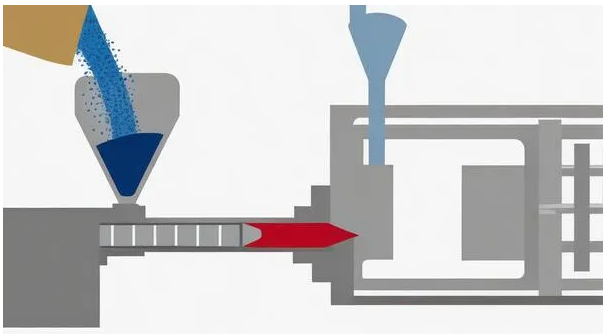

آمادهسازی ماده

قبل از استفاده از پلاستیک ABS برای تولید، باید آن را به درستی خشک کنید. دمای مناسب برای خشک کردن، ۸۰ تا ۸۵ درجه سانتیگراد به مدت ۲ تا ۴ ساعت است. روش دیگری برای خشک کردن استفاده از هاپر خشککن با دمای ۸۰ درجه سانتیگراد است، اما در این روش تنها میتوان ۱ تا ۲ ساعت خشک کرد.

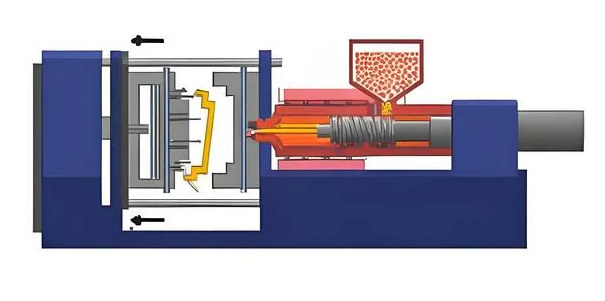

کالیبراسیون دستگاه قالبگیری تزریقی :

پس از آمادهسازی ماده، گام بعدی راهاندازی دستگاه قالبگیری تزریقی ABS است. این شامل تنظیم پارامترهایی مانند نسبت تراکم، نیروی گیره و فشار تزریق میشود. مقادیر معمول برای این پارامترها عبارتند از:

نیروی گیره: بین ۴۷۰۰ تا ۶۲۰۰۰ تن بر متر مربع

- فشار تزریق: بیشتر از ۱۵۰۰ بار

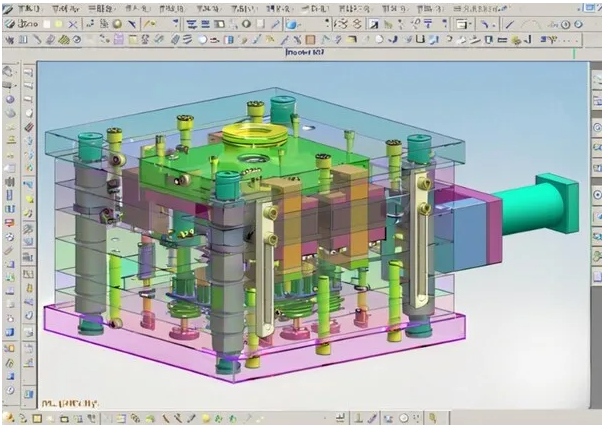

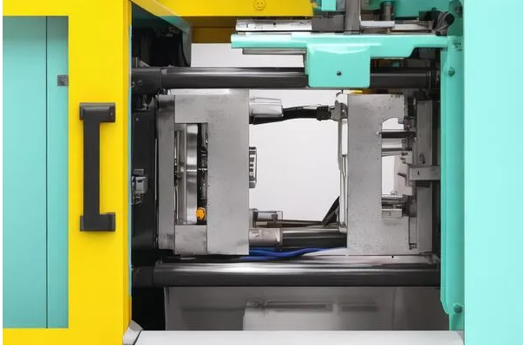

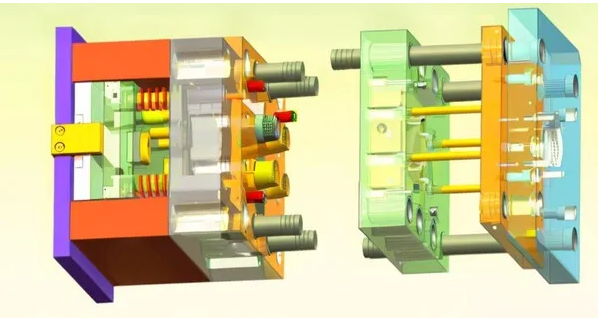

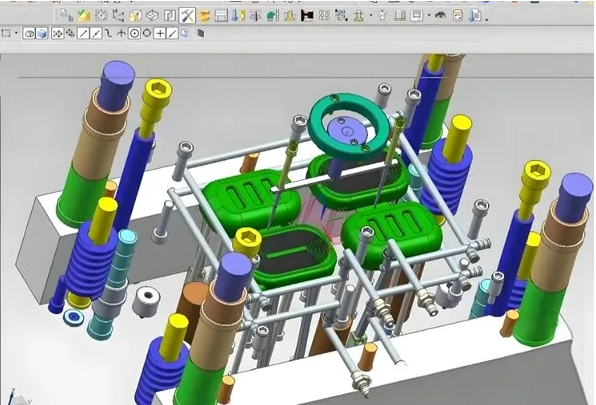

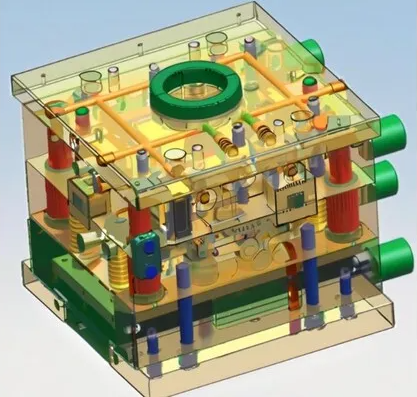

طراحی قالب و ورودی مواد

طراحی قالب و ورودی مواد

قالب نقش بسیار مهمی در قالبگیری محصولات ABS دارد. بنابراین، طراحی قالب و درگاه برای کل فرایند قالبگیری تزریقی اهمیت زیادی دارد. به طور معمول، ابعاد ورودی مواد به ابعد قطعه و همچنین میانگین ضخامت قطعه بستگی دارد .

پهنای خروجی گاز (ventig line) برای مواد ABS معمولا 4 الی 5 میلیمتر در نظر گرفته میشود و دمای قالب معمولا بین ۶۰ تا ۶۵ درجه سانتیگراد نگه داشته میشود.

دمای تزریق

دمایی که برای تزریق پلاستیک ABS به داخل قالب استفاده میکنید، به نوع ABS مورد استفاده بستگی دارد. در ادامه چند نوع متداول پلاستیک ABS و دماهای مناسب برای قالبگیری آنها آورده شده است:

- گرید مقاوم در برابر شعله (Flame retardant grade) : °C 200 – 240، دمای بهینه °C 220 – 230

- گرید قابل آبکاری (Electroplating grade) : ((°C 250 – 275، دمای بهینه °C 270

- گرید تقویتشده با الیاف شیشه (Glass fiber reinforced grade): °C 230 – 270

- گرید مقاوم به ضربه بالا (High impact grade) : °C 220 – 260، دمای بهینه °C 250

- گرید مقاوم به حرارت(Heat resistant grade): °C 240 – 280، دمای بهینه °C 265 – 270

سرعت تزریق

سرعت تزریق به نوع گرید پلاستیک ABS و مشخصات مورد انتظار از محصول نهایی بستگی دارد. به عنوان نمونه، پلاستیک ABS مقاوم در برابر شعله تنها با سرعت تزریق پایینتر قابل تزریق است. در مقابل، محصولاتی که نیاز به کیفیت بالای سطح و پرداخت دقیق دارند، ممکن است به سرعتهای بالای تزریق احتیاج داشته باشند.

فشار برگشتی Back Pressure))

برای جلوگیری از سایش و آسیب به دستگاه، توصیه میشود که فشار برگشتی در طول قالبگیری تزریقی ABS تا حد امکان پایین نگه داشته شود. فشارهای قابل قبول معمولاً در حدود ۵ بار هستند.

تمیزکاری

برخی از گریدهای ABS تمایل دارند پس از خروج قطعه از قالب، به پیچ مارپیچ (Screw) دستگاه بچسبند. بنابراین، بهترین روش برای تمیز کردن این است که ابتدا صبر کنید تا باقیماندهها ساییده و جدا شوند، سپس محفظه دستگاه قالبگیری تزریقی را به طور کامل با پلیاستایرن تمیز کنید.

مزایای قالبگیری تزریقی ABS چیست؟

قالبگیری تزریقی ABS یکی از محبوبترین روشهای شکلدهی پلاستیک به شمار میرود، و دلیل خوبی هم برای این محبوبیت وجود دارد. استفاده از ABS در قالبگیری تزریقی مزایای زیادی دارد. برخی از این مزایا عبارتاند از:

قابلیت بالای قالبگیری تزریقی

ABS پلاستیکی است که کار کردن با آن آسان است، بنابراین میتوان قطعات پیچیده را با آن تولید کرد. این ماده سخت بوده و امکان ساخت قطعاتی را فراهم میکند که حتی در شرایط سخت نیز عملکرد خوبی دارند.

استحکام کششی بالا

قطعات قالبگیریشده از ABS دارای استحکام کششی بالا هستند، که آنها را برای کاربردهایی که نیاز به تحمل بارهای سنگین دارند مناسب میسازد. این پلاستیک میتواند شوکهای مکانیکی شدید را تحمل کند و به همین دلیل گزینهای مقرونبهصرفه برای کاربردهای نیازمند کشش بالا محسوب میشود.

قابلیت بازیافت

ABS مادهای مناسب برای بازیافت است، زیرا میتوان آن را تجزیه کرده و با ABS جدید ترکیب نمود تا قطعات تازه تولید شوند.

بهره وری انرژی

دستگاههای قالبگیری پلاستیک ABS توانایی بالایی در پردازش این ترموپلاستیک دارند. این ماشینها قدرتمند و مقاوم هستند و قادرند بارها و بارها عملیات قالبگیری را انجام دهند. همچنین، استفاده از سیستمهای با بهرهوری انرژی بالا میتواند موجب صرفهجویی در انرژی و زمان شود.

کاربردهای متنوع

قالبگیری پلاستیکABS همچنین امکان کاربردهای متنوع را فراهم میکند. این فرایند برای طیف گستردهای از رزینهای ABS در اندازههای مختلف مناسب است و قابلیتهای بالای یکپارچگی را ارائه میدهد. این انعطافپذیری، تولید قطعات را برای صنایع متنوع ممکن میسازد.

بازتولید دقیق

قالبگیری تزریقی ABS فرایندی است که امکان تولید قطعات پیچیده برای کاربردهای پیچیده را فراهم میکند. این قابلیت معمولاً در سایر روشهای قالبگیری تزریقی محدود است.

ثبات و کیفیت بالا

قابلیت استفاده از فناوریهای مکمل و قالبگیری تزریقی کنترلشده اطمینان میدهد که شکل قطعات هر بار به همان صورت تولید شود و کیفیت قطعات قالبگیریشده بالا باشد. علاوه بر این، این ماده ویژگیها و عملکرد خود را حتی در دماهای بسیار بالا یا پایین حفظ میکند.

معایب قالبگیری تزریقی ABS چیست؟

ABS، مانند هر ماده دیگری، معایبی نیز دارد. برخی از این معایب عبارتاند از:

مقاومت پایین در برابر خستگی

اگرچه قطعات ABS معمولاً محکم هستند، اما نمیتوانند بارهای سنگین را برای مدت طولانی تحمل کنند، زیرا مقاومت خوبی در برابر خستگی ندارند. قطعات پلاستیکی ABS ممکن است در شرایط تنش بالا و مداوم آسیب ببینند یا شکسته شوند.

مقاومت پایین در برابر اشعه ماوراء بنفش (UV)

یکی از معایب بزرگ پلاستیک ABS این است که در نور خورشید دوام چندانی ندارد و بهراحتی تخریب میشود. با این حال، هنگام تولید قطعات از پلاستیک ABS، افزودنیهایی به آن اضافه میکنند تا مقاومت آن در برابر نور خورشید افزایش یابد.

سوزش مواد

اگر هنگام قالبگیری تزریقی ABS دقت نکنید، ممکن است ماده آتش بگیرد. این اتفاق به این دلیل رخ میدهد که گازهای محبوس شده میتوانند فشار ایجاد کرده و باعث سوزش شوند. در نهایت، این مسئله منجر به سوختن ماده میشود.

هزینه بالای قالب

با اینکه میدانیم به عنوان یک فرایند خودکار، هزینه تولید قطعات از طریق قالبگیری تزریقی ABS پایین است، اما هزینه قالب مانند هزینه سرمایهگذاری اولیه بالا است و این موضوع یکی از معایب اصلی این روش محسوب میشود.

عوامل مؤثر در فرایند قالبگیری تزریقی ABS چیست؟

هنگام شروع یک سری تولید با قالبگیری تزریقی ABS، چند عامل کلیدی باید رعایت شود تا بتوان قطعات را با موفقیت قالبگیری کرد.

رطوبت موجود در ماده قبل از قالبگیری

پلاستیک ABS دارای جذب رطوبت (Hygroscopic) است و رطوبت موجود در هوا و محیط اطراف را جذب میکند. با این حال، وجود هرگونه رطوبت در ABS قالبگیریشده میتواند باعث ایجاد عیوب در ساختار پلاستیک شود. بنابراین، اطمینان حاصل کنید که پلاستیک ABS مورد استفاده به درستی خشک شده باشد.

اگر پلاستیک ABS در ماده شما وجود داشته باشد، رطوبت جذب میکند. بنابراین، لازم است ماده قبل از فرآیند خشک شود. در غیر این صورت، مشکلاتی به وجود میآید. مهمترین مشکلات عبارتاند از:

- افزایش هزینه تولید و صرف زمان بیشتر برای اجرای فرآیند

- کدر شدن قطعات قالبگیریشده و کاهش کیفیت نهایی آنها

رزین ABS مقاوم به حرارت در طول نگهداری و حملونقل، رطوبت موجود در هوا را جذب میکند. دامنه جذب رطوبت آن بین ۰.۲٪ تا ۰.۴٪ است.

با این حال، قبل از فرآیند قالبگیری ABS، محتوای رطوبت باید به طور قابل توجهی به ۰.۰۵٪ یا کمتر کاهش یابد. این کار به جلوگیری از ایجاد عیوب در قالبگیری تزریقی کمک میکند. دمای خشکسازی بین ۸۰ تا ۹۵ درجه سانتیگراد و زمان خشکسازی بین ۲ تا ۴ ساعت است.

کنترل دما

کنترل دما در قالبگیری تزریقی ABS بسیار مهم است، زیرا اگر پلاستیک بیش از حد گرم شود، ممکن است تجزیه شود. این تجزیه زمانی رخ میدهد که پیوندهای شیمیایی در پلاستیک شکسته شوند و میتواند باعث ایجاد نقاط قهوهای روی قطعه نهایی شود.

استفاده از دستگاه قالبگیری تزریقی با کنترل دمای دقیق بسیار مهم است. به عنوان مثال، هنگام تولید قطعات ABS با جلای بالا، دمای استفاده شده در فرآیند تولید بیشتر از حالت عادی است. اما نکته مهم این است که هرچه دمای استفاده شده در فرآیند قالبگیری تزریقی بالاتر باشد، زمان قرارگیری ماده در دما باید کوتاهتر باشد.

طراحی قطعه و قالب

طراحی قطعه قبل از قالبگیری تزریقی میتواند تعیین کند که آیا ساخت آن امکانپذیر است یا خیر. در ادامه، برخی اصول کلی طراحی قطعات ABS آورده شده است:

ضخامت دیواره قطعه

ضخامت دیواره قطعه باید در تمام نقاط یکسان باشد. اگر یکسان نیست، باید در حدود ۲۵٪ از ضخامت متوسط قرار گیرد. این موضوع اهمیت دارد زیرا ناهمگونی ضخامت دیواره میتواند باعث ایجاد تنش در قطعه شود.

همچنین، ضخامت دیواره باید تعیینکننده اندازه شعاع گوشهها باشد. نسبت شعاع به ضخامت دیواره نباید کمتر از ۰.۳ باشد. قانون طلایی این است که هرچه شعاع بزرگتر باشد، تنش کمتر خواهد بود. با این حال، شعاع باید در محدوده معقول نگه داشته شود، زیرا شعاع بیش از حد بزرگ میتواند باعث ایجاد فرورفتگی در قطعه شود.

ابعاد راهگاه و ورودی مواد و همنین ابعاد خروجی گاز مواد :

طول ورودی مواد (Gate) باید حدود ۱ میلیمتر، قطر کانال (Runner) حدود ۳ میلیمتر و عرض خروجی گاز بین ۴ تا ۶ میلیمتر باشد.

در نهایت، سیستم کولینگ قالب باید به بهترین نحو طراحی شود تا از بروز مشکلات مربوط به شرینک مواد جلوگیری شود.

فشار تزریق

بر خلاف سایر موادی که در قالبگیری تزریقی استفاده میشوند، پلاستیک ABS دارای ویسکوزیته بالا است، بنابراین نیاز به فشار تزریق بالا دارد. این موضوع برای قطعات ساده، کوچک یا ضخیم مناسب نیست. اما اگر فشار تزریق بیش از حد افزایش یابد، قطعه به دلیل افزایش اصطکاک ممکن است به سطح قالب بچسبد.

ز طرف دیگر، فشار پایین میتواند منجر به شرینک قطعه شود که در نتیجه، کیفیت قطعات پایین آمده و غیرقابل قبول خواهد بود.

سرعت تزریق

سرعت تزریق نیز برای اطمینان از تولید قطعه با کیفیت اهمیت دارد. اگر سرعت بیش از حد زیاد باشد، ممکن است پلاستیک سوخته یا دچار تخریب حرارتی شود. همچنین، سرعت زیاد میتواند باعث کاهش جلای سطح، ایجاد خطوط جوش (Weld Lines) و تغییر رنگ قطعه شود.

اما اگر سرعت بیش از حد کم باشد، قالب بهطور کامل پر نمیشود. بنابراین باید تعادل حرکت ماده را حفظ کنید تا فرآیند به درستی انجام شود. همچنین، برای حفظ ثبات ابعادی قطعه، نیاز به مقدار کمتری پلاستیک ABS برای تزریق نسبت به سایر پلاستیکها است. بنابراین میتوان با مقدار کمتر ماده، فرآیند را بدون تغییر فناوری انجام داد.

کاربردهای قالبگیری تزریقی ABS چیست؟

پلاستیک ABS در صنایع متعددی مورد استفاده قرار میگیرد. این ماده قابل قالبگیری آسان، ارزان و مقاوم است، به همین دلیل تولیدکنندگان آن را دوست دارند. در ادامه، برخی از صنایعی که از قطعات پلاستیکی ABS استفاده میکنند آورده شده است:

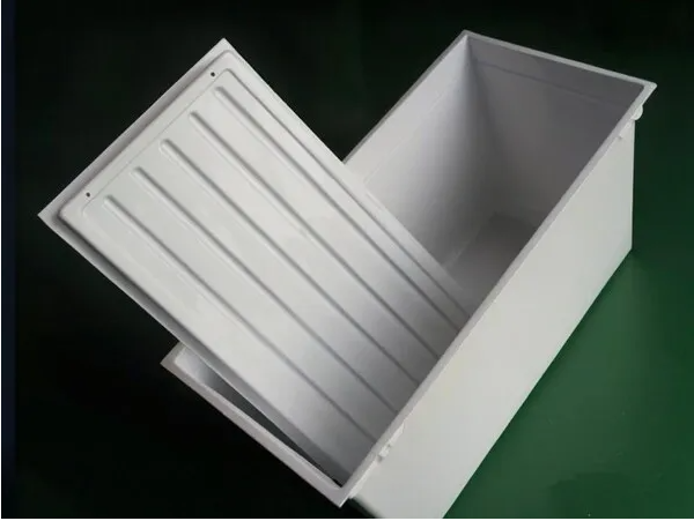

صنعت ساختمان: تولیدکنندگان از پلاستیک ABS برای ساخت لولهها و اتصالات ساختمانی استفاده میکنند، زیرا این ماده مقاوم و مقاوم در برابر مواد شیمیایی است.

صنعت خودرو: پلاستیک ABS یک ماده محبوب برای تولید قطعات سبک خودرو است. برخی از قطعات ABS خودرو شامل قطعات کمربند ایمنی، توقفدهندههای در، قالبهای ستون، قطعات داشبورد و غیره هستند.

صنعت لوازم خانگی : پلاستیک ABS در بسیاری از لوازم خانگی مانند غذاسازها، جاروبرقیها، پوشش داخلی یخچالها و غیره استفاده میشود.

کاربردهای تجاری: این فناوری در صنایع تجاری، بهویژه در محصولات خانگی کاربرد دارد. این محصولات شامل پوشش داخلی یخچالها، جاروبرقیها، پنلهای کنترل و غذاسازها هستند.

صنعت برق و الکترونیک: ABS در صنعت الکترونیک و برق برای ساخت محفظههای الکترونیکی و صفحهکلیدهای کامپیوتر استفاده میشود.

هزینههای فرایند قالبگیری تزریقی ABS چیست؟

اگر میخواهید قطعاتی را با استفاده از فرایند قالبگیری تزریقی بسازید، بهتر است قبل از تولید، هزینه کل فرایند را درک کنید. برای برآورد هزینهها، باید عوامل مختلف هزینهای را در نظر بگیرید.

هزینه تجهیزات

اگر قصد خرید تجهیزات دارید، باید مبلغ زیادی برای آن پرداخت کنید. علاوه بر خرید، نگهداری تجهیزات نیز هزینه بالایی دارد. بنابراین، اقتصادیترین راهکار معمولاً برونسپاری تولید است.

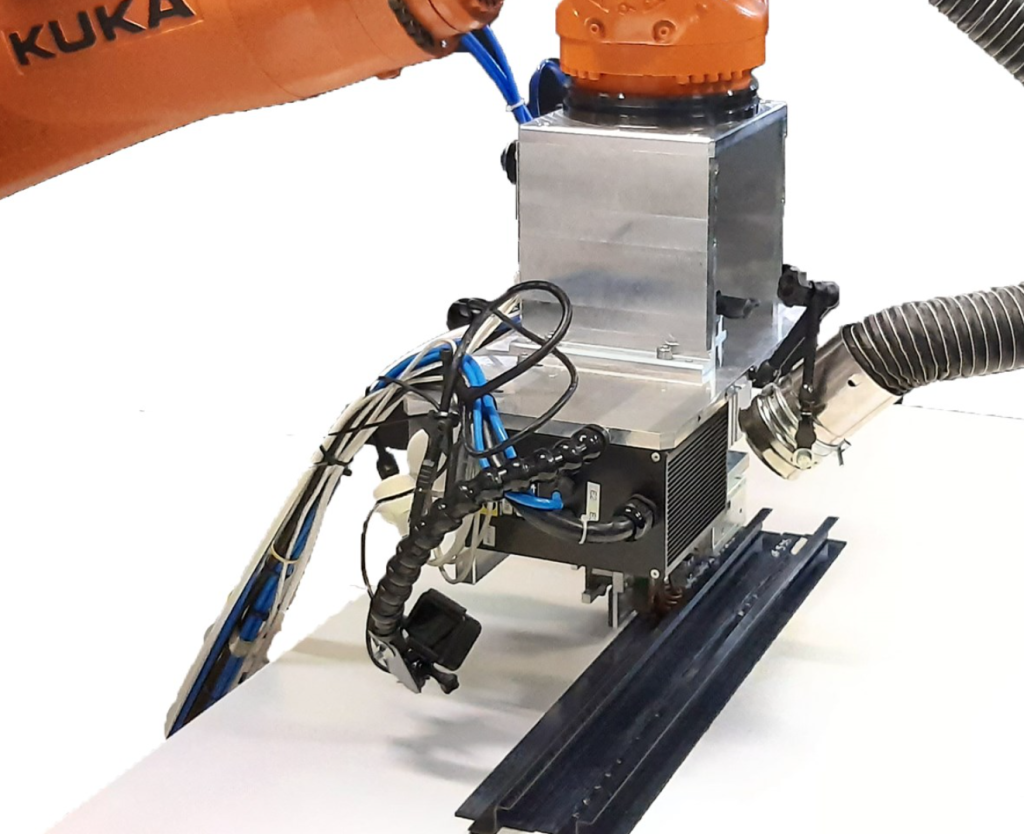

هزینه قالب

این مورد باعث افزایش هزینه قالبگیری تزریقی ABS میشود. روش اصلی که برای ساخت قالبهای تزریقی وجود دارد ماشینکاری CNC میباشد

هزینه خدمات

هزینههای این بخش شامل حقوق فردی که کار را انجام میدهد و راهاندازی و نگهداری دستگاه میشود. پارامترهای مورد نظر عبارتاند از:

- هزینه نظارت: هزینه اپراتور دستگاه

- هزینه راهاندازی: زمان لازم برای نصب قالب و تولید قطعه نهایی

- هزینه تعمیرات: شامل تعمیر قطعات معیوب و همچنین ابزارهای نگهداری تجهیزات

اگرچه قیمت مشخصی برای قالبگیری ABS وجود ندارد، اما قانون کلی این است که هرچه تعداد قطعات تولید شده بیشتر باشد، قیمت هر قطعه ارزانتر خواهد بود.

تیجهگیری

ABS یکی از پرکاربردترین پلاستیکها برای قالبگیری تزریقی است. ارزش آن به دلیل ترموپلاستیک مقاوم در برابر حرارت و مادهای با دوام بودن است، که همین ویژگیها آن را در بسیاری از زمینههای زندگی مفید میسازد. قالبگیری تزریقی ABS ممکن است در ظاهر ساده به نظر برسد.

با این حال، جزئیات فنی این فرایند تنها توسط کارشناسان متخصص قابل درک است. در تکنیکهای قالبگیری تزریقی ABS، دقت طراحی حفره قالب به طور مستقیم بر کیفیت و عملکرد قطعه نهایی تأثیر میگذارد.