جوش لیزری (Laser Welding)

مبانی و نحوه عملکرد

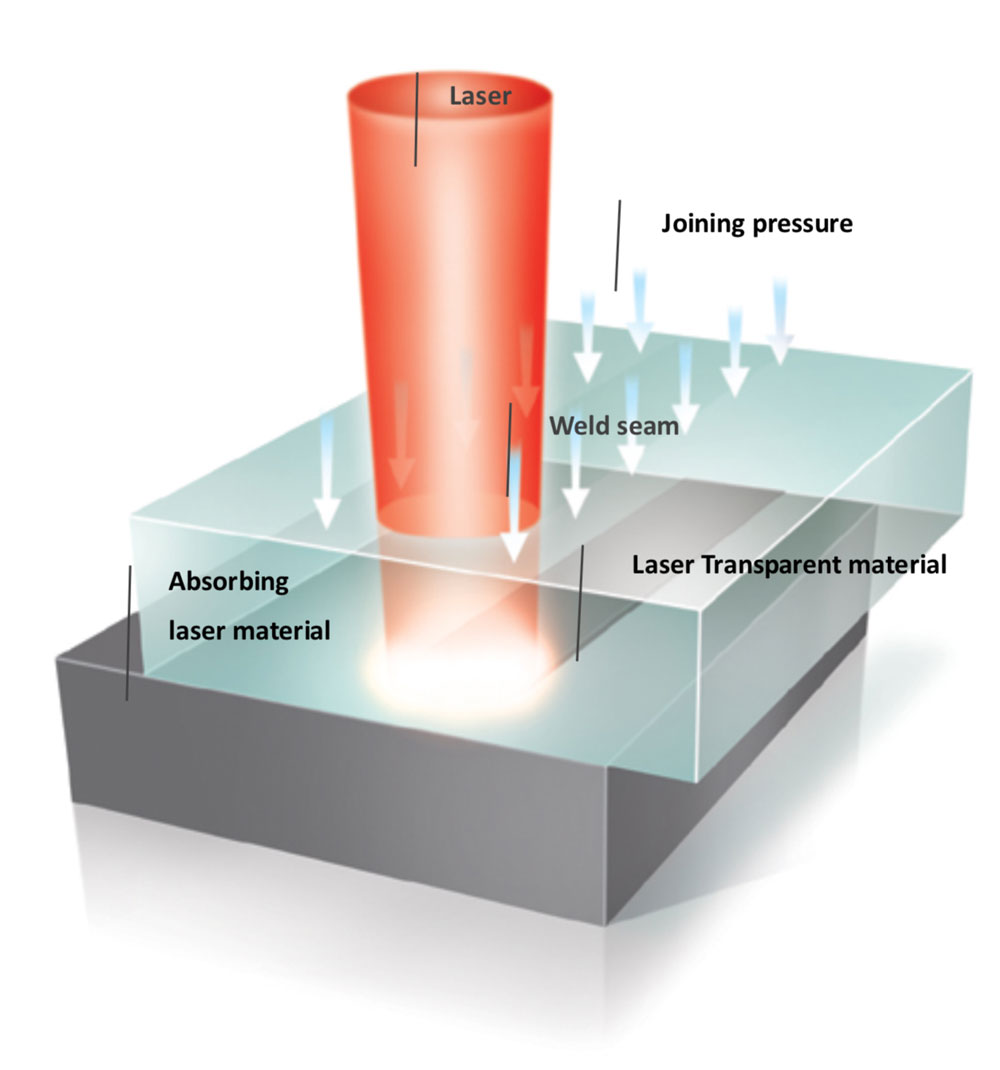

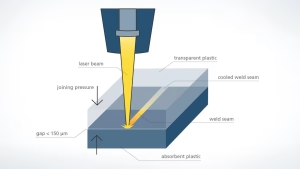

جوش لیزری یکی از پیشرفتهترین و تمیزترین روشهای اتصال ترموپلاستیکهاست که در آن انرژی لیزر برای ذوب کردن ناحیه تماس بین دو قطعه استفاده میشود. معمولاً در این روش یکی از قطعات شفاف به لیزر و قطعه دیگر جاذب لیزر است. لیزر از قطعه شفاف عبور میکند و روی قطعه زیرین که جاذب است، متمرکز میشود و آن را گرم کرده و به حالت مذاب درمیآورد. مذاب ایجادشده دو قطعه را به هم جوش میدهد و پس از قطع پرتو و اعمال فشار کنترلشده، اتصال خنک و تثبیت میشود. این روش به دلیل تمرکز بسیار دقیق انرژی، امکان ایجاد خطوط جوش باریک، دقیق و کاملاً کنترلشده را فراهم میکند.

مواد قابلجوش

بیشتر ترموپلاستیکها را میتوان با روش جوش لیزری بههم متصل کرد، به شرطی که ویژگیهای نوری آنها با نوع لیزر مورد استفاده سازگار باشد. پلیمرهایی مانند ABS، پلیکربنات (PC)، نایلون (PA)، پلیپروپیلن (PP)، پلیاتیلن (PE)، پلیاسترها (PET)، PMMA، PBT و پلیاستال (POM) از جمله موادی هستند که در صنعت معمولاً با این روش جوش داده میشوند.

برای اینکه جوش لیزری درست عمل کند، لازم است یکی از قطعات نور لیزر را از خود عبور دهد (شفاف یا نیمهشفاف نسبت به طول موج لیزر) و قطعهٔ مقابل توانایی جذب انرژی لیزر را داشته باشد.

این جذب معمولاً با استفاده از افزودنیهایی مانند کربن بلک، رنگدانههای جاذب مادون قرمز (IR Absorbers) یا سایر مواد تقویتکنندهٔ نوری ایجاد میشود. این افزودنیها باعث میشوند انرژی لیزر در لایهٔ زیرین به گرما تبدیل شود و ذوب موضعی اتفاق بیفتد.

بنابراین، سازگاری اپتیکی بین دو قطعه—یعنی عبور مناسب نور از لایهٔ اول و جذب مؤثر آن در لایهٔ دوم—بزرگترین عامل موفقیت در جوش لیزری است. اگر هر دو قطعه خیلی شفاف باشند، گرمای کافی تولید نمیشود و اگر هر دو بیش از حد جاذب باشند، لیزر نمیتواند به محل اتصال برسد. به همین دلیل انتخاب ماده و افزودنی مناسب در صنعت اهمیت بسیار زیادی دارد.

مزایا و ویژگیهای کلیدی

جوش لیزری به دلیل تمیزی و دقت بسیار بالا شناخته میشود. در این روش تقریباً هیچ پلیسه، هیچ تغییر رنگ، و هیچگونه تماس فیزیکی ابزار با قطعه وجود ندارد. لیزر فقط بخش محدود مورد نظر را گرم میکند، بنابراین قطعات حساس یا مجموعههای دارای قطعات الکترونیکی نیز قابلجوش هستند. سرعت بالا، کنترل دقیق گرما، امکان جوش دادن قطعات پیچیده یا ظریف، و قابلیت تکرارپذیری عالی از مزایای مهم این روش است. علاوه بر این، به دلیل تمرکز نقطهای انرژی، تنش حرارتی روی قطعه بسیار کمتر از روشهای دیگر است.

کاربردهای صنعتی

این روش در تولید قطعات الکترونیکی، بدنه سنسورها، تجهیزات پزشکی، محفظههای کوچک پلاستیکی، قطعات خودرو، سیستمهای میکروفلوئیدیک، و محصولات با نیاز به ظاهر بسیار تمیز استفاده میشود. همچنین برای اتصال قطعاتی که نشتناپذیری (Leak-Free) در آنها اهمیت دارد، مانند محفظه حسگرها و قطعات سوخترسانی خودرو، بسیار مناسب است.

محدودیتها

جوش لیزری معمولاً به تجهیزات گرانقیمت نیاز دارد و سازگاری نوری میان لایهها ضروری است؛ یعنی همیشه نمیتوان هر دو پلاستیک را بهراحتی با لیزر به هم جوش داد. علاوه بر این، نیاز به فیکسچر دقیق و طراحی مناسب دارد تا لیزر دقیقاً در محل مورد نظر متمرکز شود.