Special Processing Property Measurement

![]()

.

چرا بعضی فرآیندها به تستهای خاص نیاز دارند؟

در صنعت پلیمر، همیشه با تزریق معمولی سروکار نداریم.

فرآیندهایی مثل:

-

فومسازی پلییورتان (PU Foam Molding)

-

انتقال رزین (RTM – Resin Transfer Molding)

-

بستهبندی نیمههادیها (IC Packaging)

شرایطی دارند که توی تستهای استاندارد مثل «فقط ویسکوزیته» یا «فقط تست مکانیکی» کامل دیده نمیشن.

برای همین، تستهای مخصوص همین فرآیندها انجام میدیم تا رفتار ماده را در شرایط واقعیِ خط تولید بهتر بشناسیم.

خلاصهی تستهای فرآیندهای خاص

در این نوع آزمونها، تمرکز روی ویژگیهاییست که وسط خودِ فرآیند اتفاق میافتند؛

مثلاً واکنش شیمیایی، فومشدن، نفوذ رزین داخل الیاف، یا تغییر ابعاد در مقیاس خیلی کوچک.

این چیزها با یک تست ویسکوزیته ساده یا یک کشش خشک، کامل دیده نمیشن.

مثال ۱ – PU Foam Molding (قالبگیری فوم پلییورتان)

در فومسازی پلییورتان، رزین مایع با ایزوسیانات و سایر مواد مخلوط میشود، واکنش میدهد و به فوم سبک و حجیم تبدیل میشود.

در اینجا معمولاً این موارد را بررسی میکنیم:

-

نرخ واکنش و زمان ژلشدن

➜ اینکه مخلوط از حالت کاملاً مایع، کی شروع میکند به سِفت شدن و کی دیگر قابل جریان نیست. -

سرعت رشد فوم و چگالی نهایی

➜ فوم چقدر سریع بالا میآید (افزایش حجم)، و چگالی نهایی فوم چقدر میشود. -

ساختار سلولی و پایداری آن

➜ آیا سلولها (حبابها) یکنواخت هستند؟

➜ فوم بعد از مدتی میخوابد یا شکلش را حفظ میکند؟

➜ هدایت حرارتی فوم چگونه است؟

این اطلاعات کمک میکند زمانبندی تزریق، بستهشدن قالب و خروج قطعه را درست تنظیم کنیم.

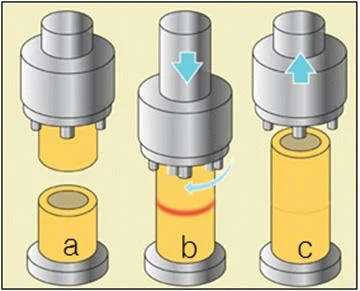

مثال ۲ – RTM (Resin Transfer Molding)

در RTM، یک بستر الیافی خشک (مثل پارچهی الیاف شیشه یا کربن) داخل قالب گذاشته میشود و رزین مایع تحت فشار وارد آن میشود تا همهی فضای خالی را پر کند.

در این فرآیند، معمولاً این موارد بررسی میشوند:

-

نفوذپذیری (Permeability) بستر الیاف

➜ یعنی رزین با چه سرعتی میتواند از بین الیاف عبور کند. -

زمان پر شدن قالب (Fill Time)

➜ چقدر طول میکشد تا رزین همهی ناحیه مورد نظر را پر کند. -

ویسکوزیته لحظهای رزین در دماهای مختلف

➜ موقع جریان، رزین چقدر رقیق یا غلیظ است و این مقدار در طول زمان یا با تغییر دما چگونه عوض میشود. -

پیشبینی حرکت جبههی جریان و حبس هوا

➜ با اندازهگیری و شبیهسازی، بررسی میکنیم کجا ممکن است حباب هوا گیر بیفتد و بعداً باعث تخلخل یا ضعف مکانیکی شود.

این دادهها برای طراحی مسیر تزریق، محل گیتها و شرایط فرایند RTM حیاتیاند.

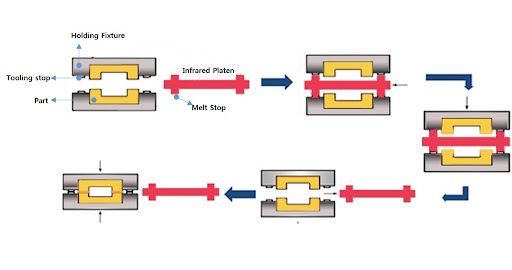

مثال ۳ – IC Packaging (بستهبندی نیمههادیها)

در بستهبندی تراشهها (IC Packaging)، مقیاس کار خیلی کوچک و حساس است:

-

انبساط حرارتی و پایداری ابعادی رزین

➜ رزین یا مادهی قالبگیری در دماهای بالا چقدر منبسط میشود و بعد از سرد شدن چقدر جمع میشود. -

رفتار ماده در مقیاس میکرونی

➜ آیا در مرز بین رزین و تراشه، تنشهای حرارتی باعث ایجاد ترک ریز یا جدایش (Delamination) میشود یا نه؟

تستهای این حوزه کمک میکنند بفهمیم مادهی انتخابی در چرخههای روشن/خاموش (گرم/سرد شدن مکرر) قطعه را خراب نمیکند.

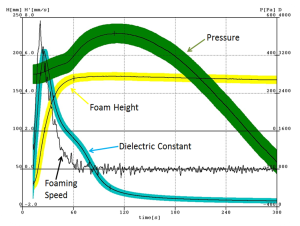

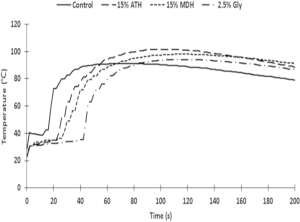

نمودار و تحلیل – PU Foam

نمودار پیشنهادی ۱ – پروفایل واکنش فوم پلییورتان

-

محور افقی (X): زمان (ثانیه)

-

محور عمودی (Y): دما یا حجم فوم

در طول فرآیند فومسازی:

-

مرحلهی القا (Induction):

واکنش تازه شروع شده، تغییرات دما و حجم کم است. -

مرحلهی رشد سریع:

واکنش سرعت میگیرد،-

دما ناگهان بالا میرود (واکنش گرمازا)،

-

حجم فوم سریع زیاد میشود (حبابها رشد میکنند).

-

-

مرحلهی پایدار شدن:

واکنش تقریباً تمام شده،

دما آرام میشود و حجم فوم تثبیت میگردد.

تحلیل صنعتی:

با اندازهگیری دقیق این منحنی، مهندس میتواند:

-

زمان درست بسته شدن قالب را تعیین کند،

-

سرعت و نسبت مواد را طوری تنظیم کند که نه فوم ناقص شود نه بیش از حد منبسط,

-

خواص نهایی (چگالی، ساختار سلولی، استحکام) را بهتر کنترل کند.

نمودار و تحلیل – RTM

نمودار پیشنهادی ۲ – پیشروی جبههی جریان رزین

-

محور افقی (X): زمان (ثانیه)

-

محور عمودی (Y): موقعیت جبههی جریان (Flow Front) در طول قالب

در این نمودار نشان داده میشود که:

-

با گذشت زمان، رزین مرحلهبهمرحله درون بستر الیاف جلو میرود.

-

اگر شیب منحنی کم شود (پیشروی کند شود)، ممکن است رزین در آن ناحیه مشکل نفوذپذیری داشته باشد یا ویسکوزیته خیلی بالا رفته باشد.

تحلیل صنعتی:

از این منحنی میتوان برای:

-

پیشبینی زمان کامل پر شدن قالب,

-

تشخیص نواحی که ممکن است کامل پر نشوند یا هوا گیر بیفتد,

-

اصلاح طراحی سیستم تزریق (محل ورودیها، مسیرهای فرعی و…) استفاده کرد.

جمعبندی

تست خواص فرآیندهای خاص یعنی:

بهجای اینکه فقط ماده را در شرایط ساده و استاندارد بررسی کنیم،

آن را در شرایطی نزدیک به واقعیت خط تولید آزمایش کنیم.

در این تستها، رفتار:

-

شیمیایی (واکنش، ژلشدن)،

-

حرارتی (دما، انبساط، هدایت)،

-

و جریانپذیری (ویسکوزیته، نفوذ در الیاف، پیشروی جریان)

همزمان بررسی میشوند.

دادههای بهدستآمده کمک میکنند:

-

فرآیندهای پیچیدهای مثل PU Foam و RTM بهتر در نرمافزارها شبیهسازی شوند،

-

مشکلاتی مثل عدم پر شدن، حبس هوا، ترک، تغییر شکل و عیوب سطحی قبل از وقوع در خط تولید پیشبینی و اصلاح شوند.