انواع فرآیندهای تزریق،

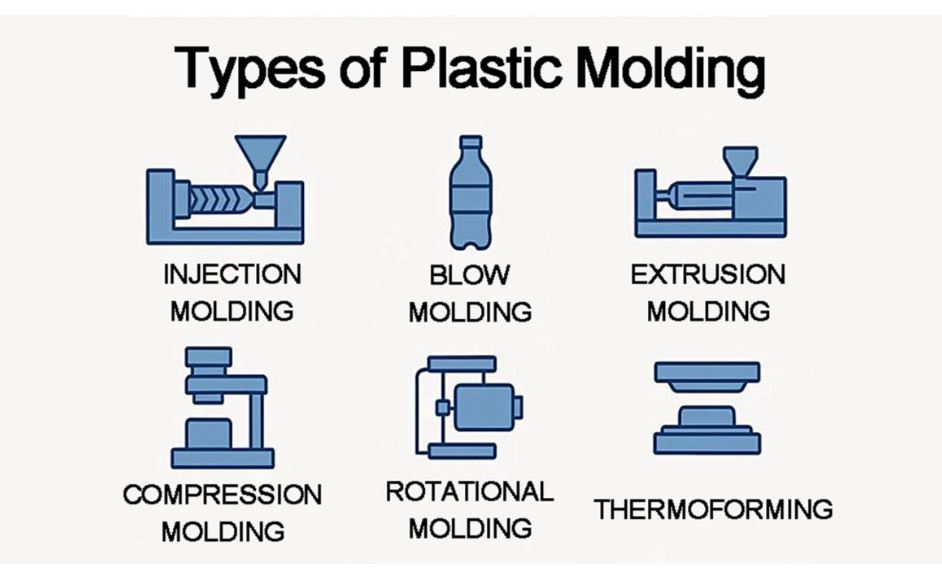

در این مقاله، ما شش نوع رایج از فرآیندهای قالبگیری پلاستیک را که در آنها تخصص داریم بررسی میکنیم تا به شما کمک کنیم بهتر تشخیص دهید کدام روش برای نیازهای پروژهی شما مناسبتر است،

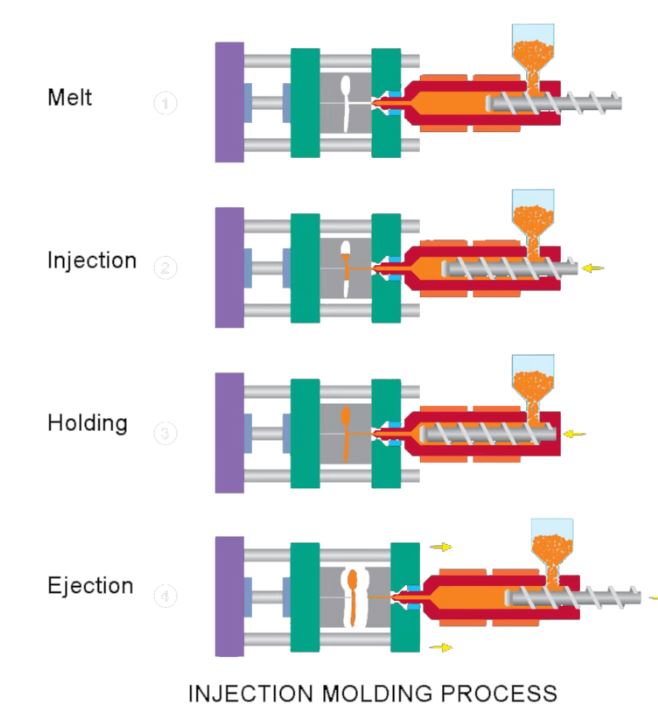

۱. فرایند تزریق پلاستیک (Injection Molding)

فرایند تزریق پلاستیک رایجترین و پرکاربردترین فرآیند قالبگیری پلاستیک است که به دلیل انعطافپذیری بالا و قابلیت تولید قطعات پیچیده با دقت زیاد مورد توجه قرار دارد. در این روش، گرانولهای رزین پلاستیکی ذوب شده و تحت فشار زیاد به داخل حفره قالب فولادی تزریق میشوند. پس از سرد شدن و جامد شدن پلاستیک مذاب، قالب باز شده و قطعهی نهایی از آن خارج میشود.

قالبگیری تزریقی برای تولید انبوه قطعات با کیفیت یکنواخت بسیار مناسب است — از قطعات خودرو و تجهیزات پزشکی گرفته تا بدنه لوازم الکترونیکی مصرفی. هرچند هزینه اولیه ساخت قالب میتواند بالا باشد، اما هزینه هر قطعه با افزایش تیراژ تولید بهطور چشمگیری کاهش مییابد، که این روش را برای تولیدات انبوه ایدهآل میسازد.

انواع خاصی از قالبگیری تزریقی وجود دارد که قابلیتهای آن را گسترش میدهند:

-

Overmolding (قالبگیری ترکیبی): در این روش، یک ماده روی ماده دیگر قالبگیری میشود تا قطعات چندجنسه با کارایی یا ظاهر بهتر تولید شوند.

-

Insert Molding (قالبگیری با قطعهی درجشده): در این فرآیند، قطعاتی مانند درجهای فلزی پیش از تزریق در داخل قالب قرار داده میشوند تا پلاستیک آنها را احاطه کرده و یک مجموعهی یکپارچه بسازد.

-

Gas-Assisted Injection Molding (قالبگیری تزریقی با گاز): از گاز برای ایجاد بخشهای توخالی درون قطعه استفاده میشود، که باعث کاهش وزن و مصرف مواد در عین حفظ استحکام میگردد.

-

Micro Injection Molding (قالبگیری تزریقی میکرو): برای تولید قطعات بسیار کوچک و دقیق طراحی شده است که معمولاً در کاربردهای پزشکی و الکترونیکی استفاده میشوند.

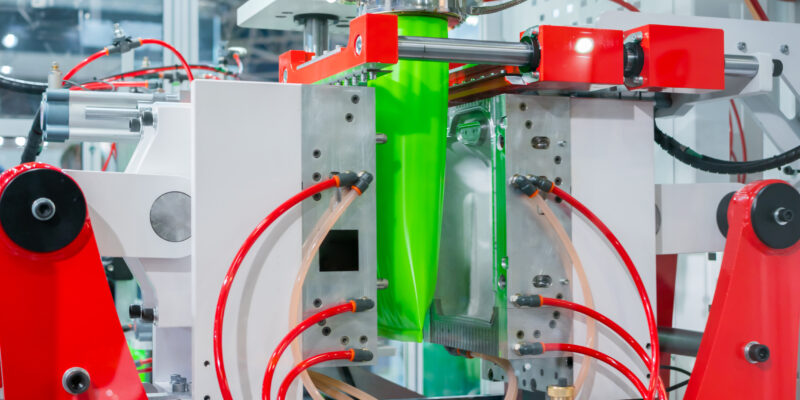

. قالبگیری بادی (Blow Molding)

قالبگیری بادی عمدتاً برای تولید اجسام توخالی پلاستیکی مانند بطریها، مخازن و ظروف استفاده میشود. در این فرآیند، ابتدا لولهای از پلاستیک گرمشده به نام پریزون (Parison) درون قالب قرار میگیرد. سپس هوای فشرده به داخل آن دمیده میشود تا پلاستیک منبسط شده و به شکل قالب درآید. پس از سرد شدن، قالب باز شده و قطعهی توخالی از آن خارج میشود.

این روش امکان تولید قطعات سبک و دیوارهنازک را در حجم بالا فراهم میکند و با مواد ترموپلاستیک متنوعی مانند پلیاتیلن (PE) و پلیپروپیلن (PP) سازگار است.

۳. قالبگیری اکستروژنی (Extrusion Molding)

در قالبگیری اکستروژنی، برخلاف سایر روشها، پلاستیک مذاب بهصورت پیوسته از یک قالب با شکل مشخص (Die) عبور داده میشود تا پروفیلهایی با مقطع یکنواخت و طول زیاد تولید گردد. از محصولات متداول این روش میتوان به لولهها، شیلنگها، نوارهای آببندی (Weatherstripping) و ورقهای پلاستیکی اشاره کرد.

پس از خروج از قالب، مواد اکسترود شده سرد و سپس به طول دلخواه برش داده میشوند. این فرآیند برای ساخت قطعاتی که نیاز به ضخامت و طول یکنواخت دارند بسیار مناسب است و راهحلی مقرونبهصرفه برای تولید انبوه پروفیلهای پلاستیکی به شمار میرود.

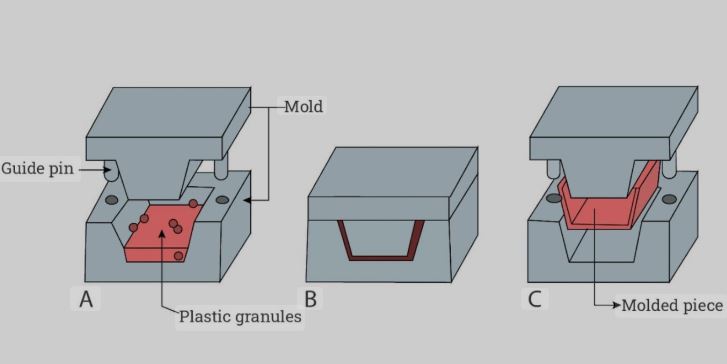

۴. قالبگیری فشاری (Compression Molding)

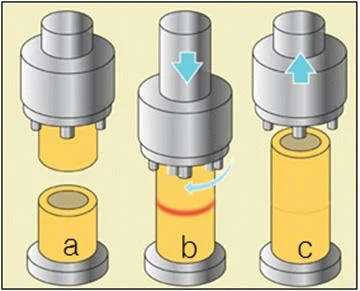

در قالبگیری فشاری، مقدار از پیش اندازهگیریشدهای از مواد پلاستیکی (معمولاً رزینهای ترموست یا کامپوزیت) درون حفرهی قالب گرمشده قرار داده میشود. سپس دو نیمهی قالب بسته شده و فشار و حرارت بر ماده اعمال میشود تا شکل قالب را به خود گرفته و فرآیند پخت (Curing) کامل گردد.

این روش برای تولید قطعات مقاوم و بادوام با ضخامتها و اندازههای متغیر — مانند پنلهای خودرو، قطعات الکتریکی و صنعتی — بسیار مناسب است. قالبگیری فشاری گزینهای اقتصادی برای قطعات متوسط تا بزرگ محسوب میشود و بهدلیل مرحلهی پخت، خواص مکانیکی بسیار خوبی ارائه میدهد.

قالبگیری انتقالی (Transfer Molding) — که نوعی از قالبگیری فشاری است — برای قطعات پیچیده یا دارای جزئیات دقیق و قطعات درجشده طراحی شده است. در این روش، مادهی پلاستیکی ابتدا در یک محفظهی جداگانه گرم میشود و سپس از طریق کانالی باریک (Sprue) به داخل حفرهی قالب تزریق میگردد.

این روش امکان کنترل بهتر جریان مواد و کاهش ضایعات را فراهم میکند و معمولاً برای تولید قطعات کوچک و دقیق مانند عایقهای الکتریکی، آببندها و واشرها — بهویژه از جنس پلاستیکهای ترموست — مورد استفاده قرار میگیرد