تفاوتهای اصلی بین قالبهای تزریق با راهگاه گرم (Hot Runner) و راهگاه سرد (Cold Runner) چیست؟

مقدمه:

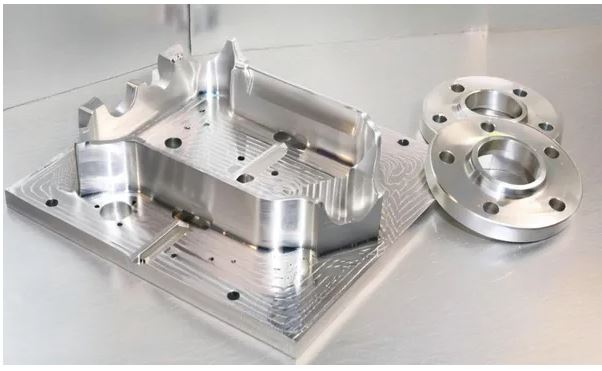

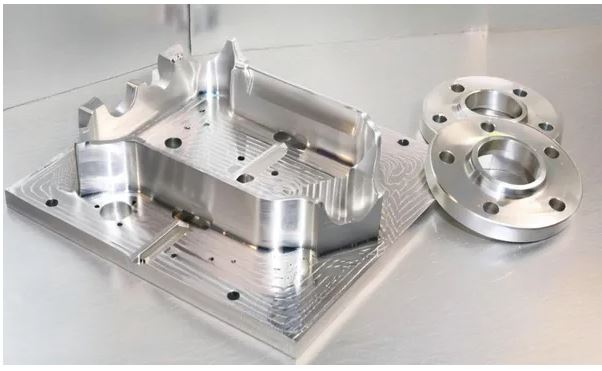

قالبهای تزریق قطعاتی هستند که برای تولید محصول موردنظر ساخته میشوند. این قالبها معمولاً با روشهایی مانند ماشینکاری CNC ساخته میشوند. در فرآیند تزریق، پلاستیک مذاب به داخل قالب تزریق میشود و سپس خنک میگردد. قالبهای تزریق انواع مختلفی دارند، اما بهطور کلی دو نوع سیستم قالب وجود دارد: راهگاه گرم (Hot Runner) و راهگاه سرد (Cold Runner). تفاوت آنها بر اساس میزان دمایی است که راهگاه و قالب در آن حفظ میشوند.

هر سیستم قالبگیری مکانیزم خاص خود را دارد و به شکل متفاوتی بر فرآیند تولید پلاستیک تأثیر میگذارد. بنابراین، پیش از انتخاب، لازم است مقایسه بین قالبهای راهگاه گرم و قالبهای راهگاه سرد را بهدرستی درک کنید.

این مقاله با معرفی دو سیستم راهگاه گرم و راهگاه سرد، نحوه عملکرد آنها و تفاوتهایشان را بررسی میکند. همچنین به شما نشان میدهد که چگونه قالب مناسب را برای پروژهی خود انتخاب کنید.

فهرست مطالب

-

قالب راهگاه گرم چیست؟

-

انواع قالبهای راهگاه گرم کداماند؟

-

قالب راهگاه سرد چیست؟

-

انواع سیستمهای راهگاه سرد کداماند؟

-

مزایای سیستمهای راهگاه گرم چیست؟

-

مزایای سیستمهای راهگاه سرد چیست؟

-

معایب سیستمهای راهگاه گرم چیست؟

-

معایب سیستمهای راهگاه سرد چیست؟

-

چه نکاتی هنگام انتخاب قالب راهگاه گرم باید در نظر گرفته شود؟

-

چه نکاتی هنگام انتخاب قالب راهگاه سرد باید مد نظر قرار گیرد؟

-

نتیجهگیری

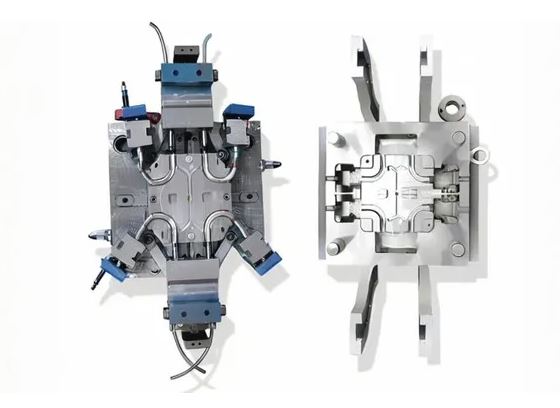

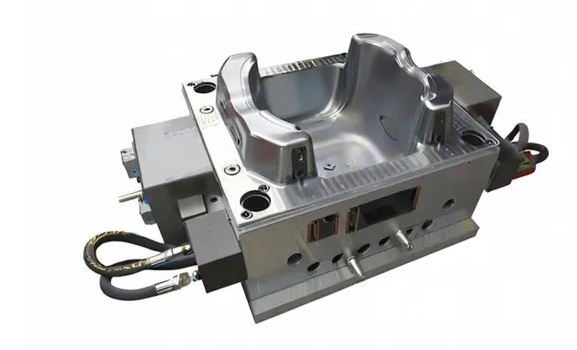

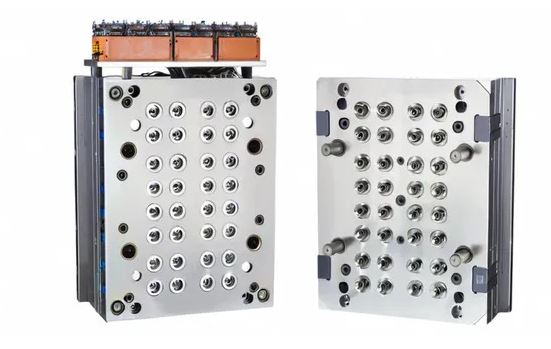

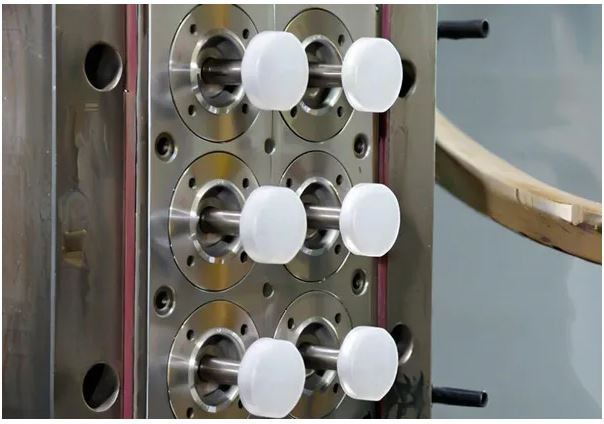

قالب راهگاه گرم چیست؟

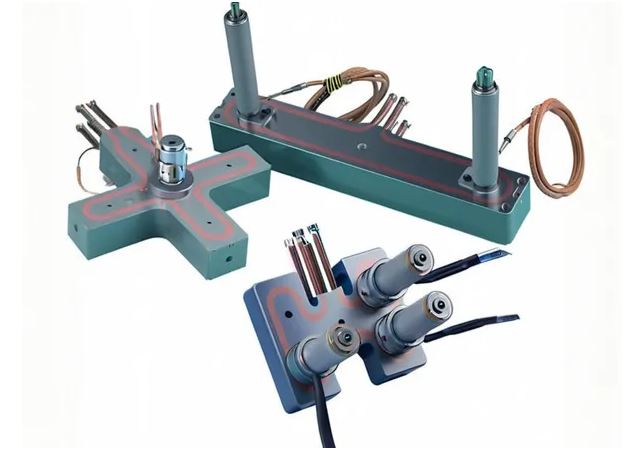

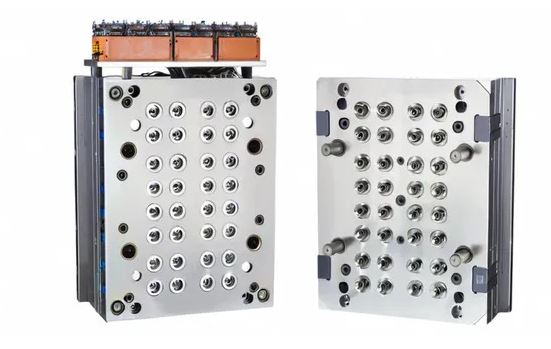

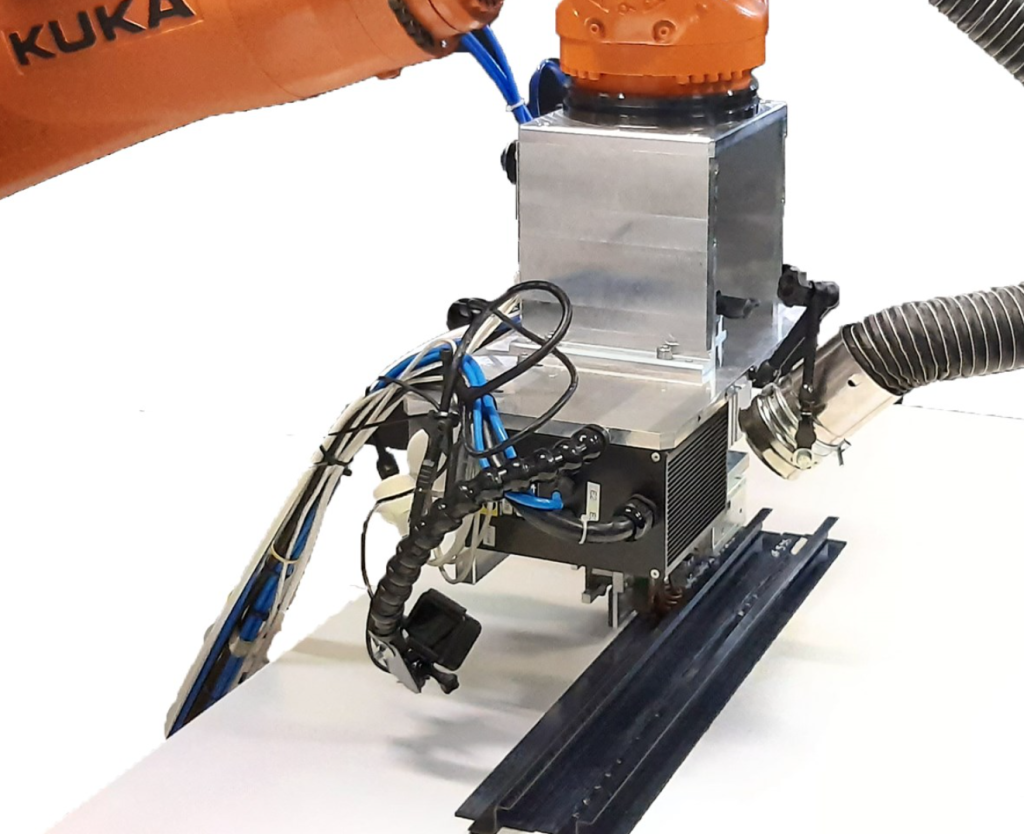

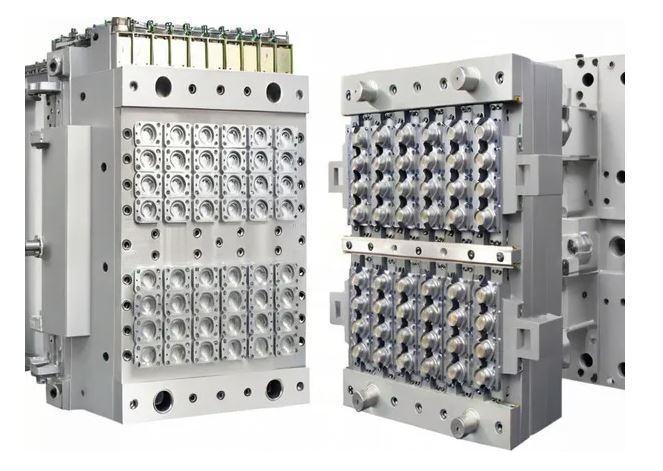

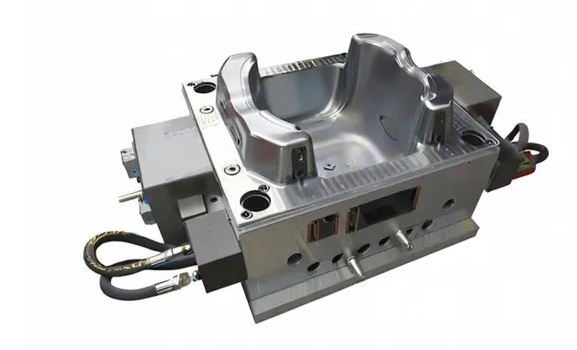

قالب راهگاه گرم نوعی قالب تزریق است که دارای یک سیستم منیفولد (شامل اجزای گرمایشی، منیفولدها و نازلها) میباشد و اطمینان حاصل میکند که پلاستیک مذاب تزریقشده به داخل قالب داغ باقی بماند.

فرآیند تزریق با راهگاه گرم برای تولید قطعات پلاستیکی که به جریان پایدار و فشار یکنواخت تزریق نیاز دارند مناسب است. همچنین، این سیستم میتواند به کاهش عیوبی مانند فرورفتگیها (Sink Marks) ناشی از نوسانات فشار تزریق و یا قالبهای پرنشده کمک کند.

انواع قالبهای راهگاه گرم کداماند؟

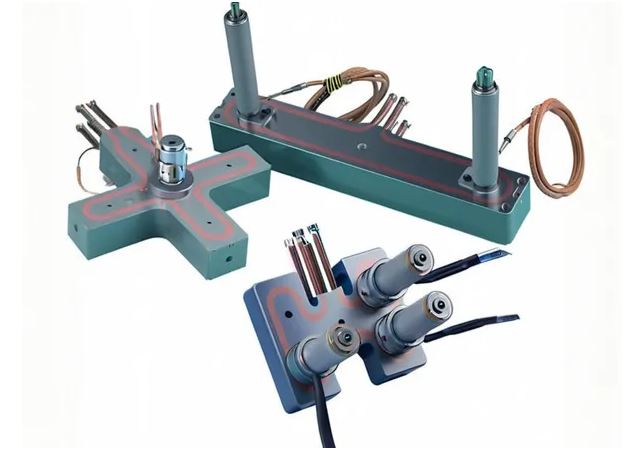

برای قالبگیری تزریقی پلاستیک، دو نوع قالب راهگاه گرم وجود دارد که بر اساس نحوهی حفظ دما دستهبندی میشوند:

۱. راهگاه گرم عایقشده (Insulated Hot Runners)

در این نوع قالبها، راهگاهها (Runners) درون صفحهی قالب بسیار ضخیم هستند. همین ضخامت باعث میشود پلاستیک مذاب کمی خنک شود و در عین حال سیستم را عایق نماید. این عایقکاری، گرما را درون سیستم نگه میدارد و امکان تداوم جریان پلاستیک را فراهم میکند.

راهگاه گرم با گرمایش خارجی (Externally Heated Hot Runners):

در این نوع، المنت گرمایشی در بیرون قالب قرار دارد. این ویژگی باعث میشود جریان مذاب پلاستیک بدون مانع انجام شود (کنترل بهتر جریان) و افت فشار تزریق وجود نداشته باشد. همچنین پلاستیک منجمد نمیشود، که برای تغییر رنگ بسیار مناسب است. این نوع قالبها برای مواد حساس به حرارت گزینهی خوبی هستند.

راهگاه گرم با گرمایش داخلی (Internally Heated Hot Runners):

در این سیستم، المنت گرمایشی داخل قالب قرار دارد. این موضوع باعث افت فشار تزریق میشود، با تغییر رنگ سازگار نیست و مواد ممکن است در قالب باقی بمانند و دچار تخریب حرارتی شوند. با این حال، به دلیل وجود راهگاههای گرم و کنترل نوک گیت (Gate Tip Control)، جریان مذاب بهتر هدایت میشود.

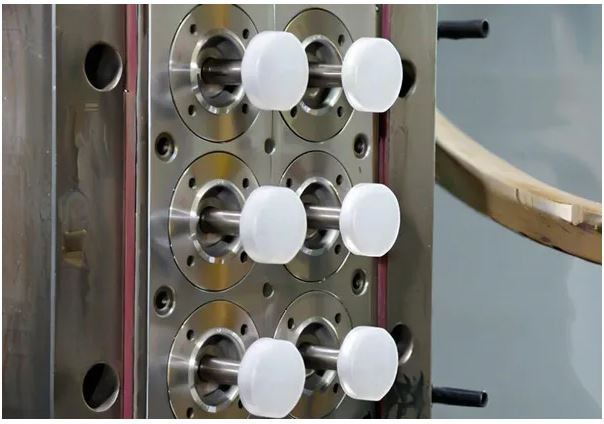

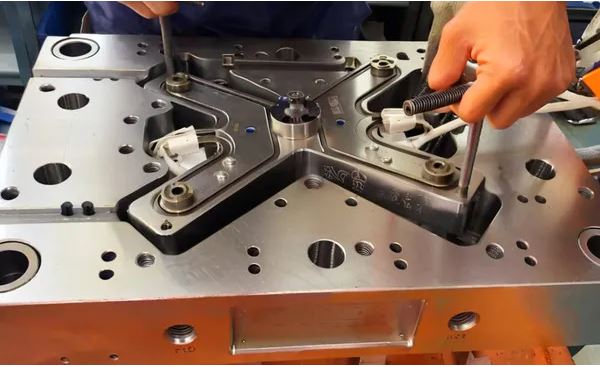

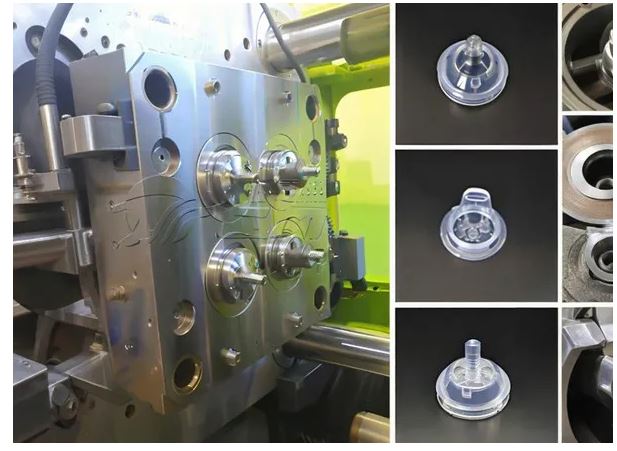

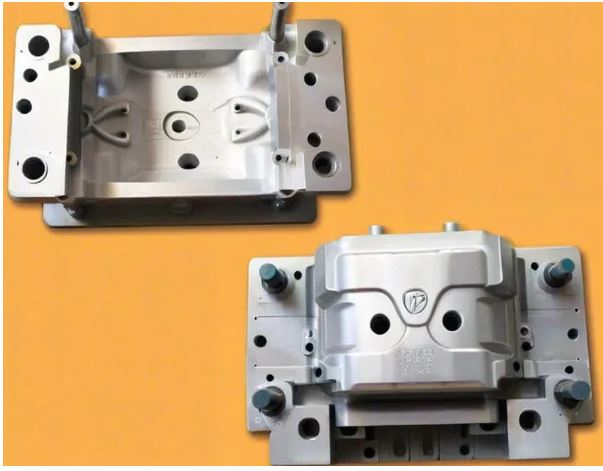

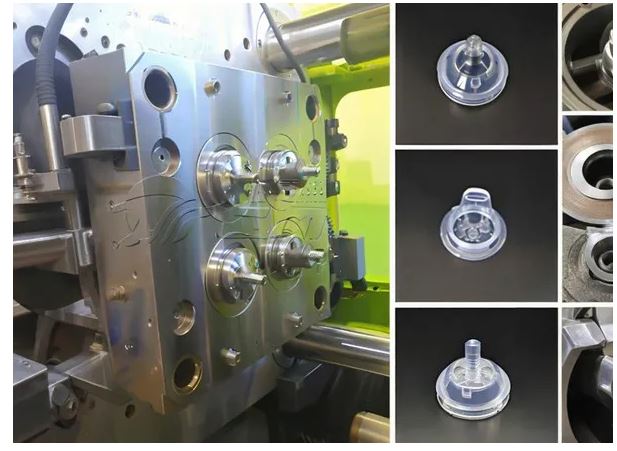

قالب راهگاه سرد چیست؟

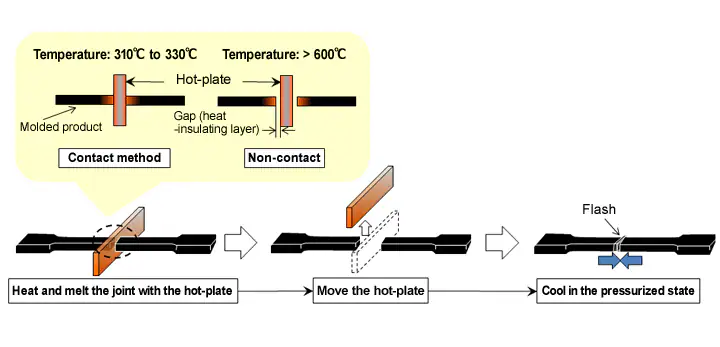

قالب راهگاه سرد یک نوع قالب تزریق پایهای است که در آن دمای راهگاه با دمای حفرهی قالب یکسان است. در این سیستم، پلاستیک مذاب ابتدا به یک حلقهی موقعیتدهنده (Locating Ring) تزریق میشود. سپس پلاستیک از طریق گیتها و راهگاههای خنکشده عبور کرده و وارد حفرهی قالب میگردد.

با خنک شدن پلاستیک، شکل حفرهی قالب را به خود میگیرد و در عین حال، پلاستیک جامدشدهی موجود در راهگاه نیز به قطعه متصل میماند.

قالبهای راهگاه سرد دارای راهگاههای بزرگ هستند (بزرگتر از خود قطعه)، که باعث میشود مشکل پرنشدن ناقص قالب (Underfilling) برطرف شود. علاوه بر این، این قالبها برای تمام پلیمرهای پلاستیکی مناسب هستند، بدون توجه به حساسیت آنها به حرارت، ارزانتر از قالبهای راهگاه گرم هستند و نگهداری از آنها آسان است.

با این حال، یک عیب مهم آنها این است که ضایعات تولید میکنند.

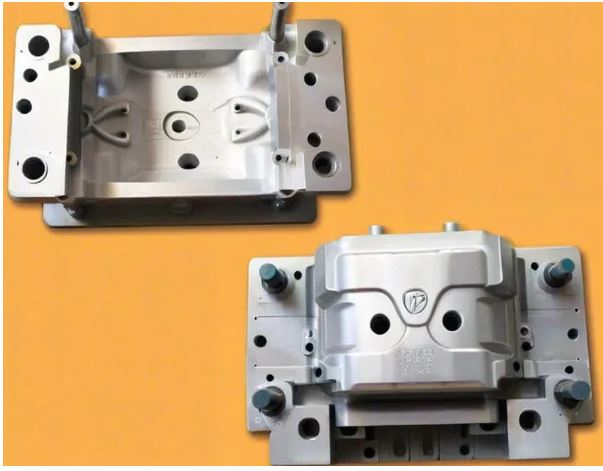

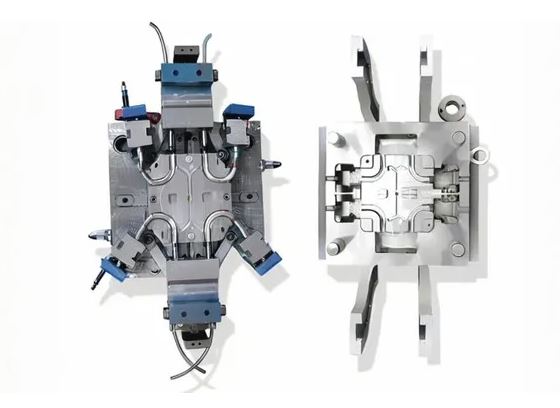

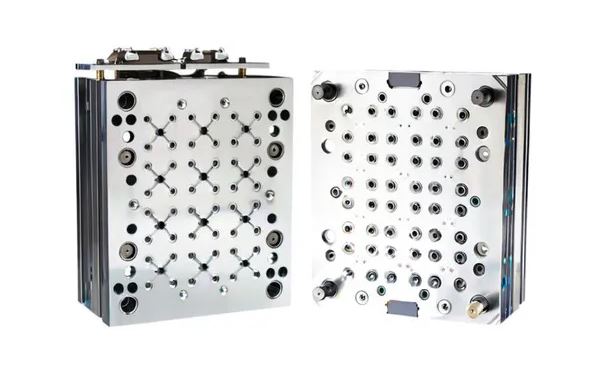

انواع سیستمهای راهگاه سرد کداماند؟

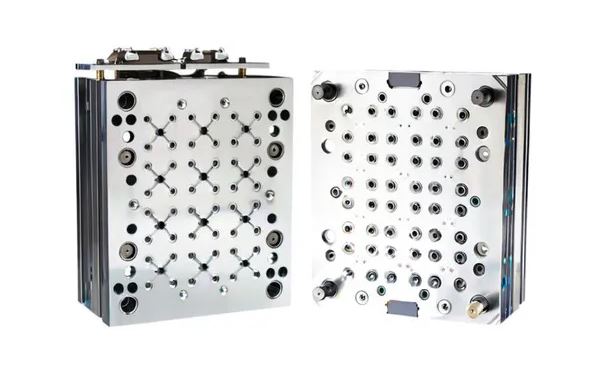

سیستمهای قالب راهگاه سرد بر اساس تعداد صفحات قالب به دو نوع تقسیم میشوند:

سیستم راهگاه سرد دو صفحهای (Two-Plate Cold Runner System):

این سیستم از دو صفحه تشکیل شده است. قالب ثابت شامل گیت، راهگاه، گیت و حفرهی قالب است. این نوع سیستم، سریعترین، سادهترین و ارزانترین سیستم راهگاه سرد محسوب میشود.

با این حال، راهگاه به محصول نهایی متصل است و باید پس از قالبگیری قطع شود.

سیستم راهگاه سرد سه صفحهای (Three-Plate Cold Runner System):

این سیستم شباهت زیادی به سیستم دو صفحهای دارد، اما قالب تزریق سه صفحهای دارای انعطاف بیشتری برای اتصال صفحهی راهگاه است. علاوه بر این:

قالبهای تزریق سه صفحهای کاربرپسندتر و انعطافپذیرتر هستند. این سیستمها برای تولید محصولات با طراحی پیچیده مناسب بوده و جایگزینی کمهزینه برای سیستمهای راهگاه گرم محسوب میشوند.

با این حال، معایب این نوع قالب شامل موارد زیر است:

-

سیکلهای طولانی

-

طراحی پیچیدهی ابزار

-

ضایعات بالای مواد

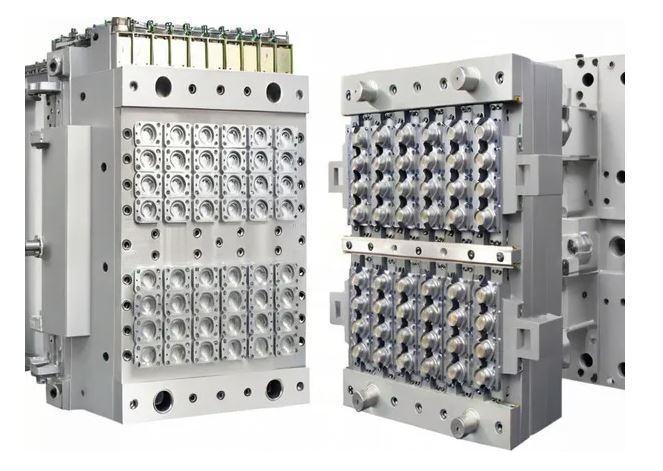

مزایای سیستمهای راهگاه گرم چیست؟

سیستمهای راهگاه گرم به دلیل مزایای متعدد در تولید قطعات پلاستیکی بسیار مورد استفاده قرار میگیرند.

۱. زمان سیکل سریعتر:

یکی از تفاوتهای اصلی بین قالبهای راهگاه گرم و سرد، زمان سیکل است. از آنجایی که پلاستیک در دمای بهینه نگهداری میشود و روانی بیشتری دارد، قالبهای راهگاه گرم دارای زمان سیکل کوتاهتری هستند. این سیستمها میتوانند کارایی تولید تزریق پلاستیک را بهبود بخشند.

از آنجایی که کنترل دما در سیستم راهگاه گرم دقیقتر است، زمان خنک شدن پلاستیک کاهش مییابد و در نتیجه زمان سیکل تزریق کوتاهتر شده و تولید افزایش مییابد. علاوه بر این، سیستم راهگاه گرم میتواند با تزریق همزمان چندین راهگاه، کارایی تولید را بیشتر کند و دوباره زمان سیکل را کاهش دهد.

کاهش ضایعات:

این سیستم از نظر هزینه اقتصادیتر است زیرا تقریباً هیچ ضایعاتی تولید نمیکند. سیستم راهگاه گرم میتواند در مصرف پلاستیک صرفهجویی کند. در حالی که سیستمهای سنتی راهگاه سرد نیاز به پلاستیک اضافی برای پر کردن راهگاهها و نازلها دارند، سیستمهای راهگاه گرم میتوانند پلاستیک را مستقیماً به قالب تزریق کنند و بدین ترتیب ضایعات و هزینهها کاهش مییابد.

کیفیت بالاتر:

قطعات تولیدشده با قالبهای راهگاه گرم دارای کیفیت نهایی بهتری هستند، زیرا منحنی پر شدن و فشار تزریق در این سیستم بسیار مطلوب است. فناوری راهگاه گرم میتواند ضایعات را در فرآیند تزریق پلاستیک کاهش دهد.

در مقایسه با سیستمهای سنتی راهگاه سرد، سیستمهای راهگاه گرم میتوانند بهتر جریان و فرآیند جامد شدن پلاستیک را کنترل کنند، عیوبی مانند حباب، جمعشدگی و ترکها را کاهش دهند و در نتیجه نرخ قالبگیری و کیفیت محصولات را بهبود بخشند.

اتوماسیون قالبگیری:

با استفاده از سیستم راهگاه گرم میتوان فرآیند را اتوماسیون کرد، زیرا نیازی به انجام کارهای پس از قالبگیری مانند قطع کردن، بازیابی ضایعات یا جدا کردن راهگاهها نیست

انعطافپذیری در طراحی:

طراحی قالب تزریق با سیستم راهگاه گرم دارای انعطافپذیری بالایی است. گیتها میتوانند با استفاده از Hot Tip Gates، Valve Gates یا Edge Gates قرار داده شوند. این موضوع باعث بهبود ظاهر قطعه و اثر پر شدن بهینهی حفره قالب در طول فرآیند تزریق میشود

بهبود ظاهر محصول:

سیستمهای راهگاه گرم میتوانند ظاهر قطعات تزریقشده را بهبود دهند. از آنجایی که این سیستمها جریان و سخت شدن پلاستیک را کنترل میکنند، باعث میشوند قطعه عیوب و نشانههای کمتری روی سطح خارجی داشته باشد و درخشندگی و حس بهتری به محصول بدهد.

علاوه بر این، سیستمهای راهگاه گرم میتوانند محصولاتی با بیش از یک رنگ یا بیش از یک لایه تولید کنند، که باعث زیبایی بیشتر محصول میشود.

مزایای سیستمهای راهگاه سرد چیست؟

سیستمهای راهگاه سرد دارای مزایای زیر هستند:

۱. کاهش هزینه قالب:

قالبهای راهگاه سرد ارزانتر ساخته میشوند و بنابراین میتوانید در هزینه ساخت قالب صرفهجویی کنید.

کاهش هزینههای بازرسی و نگهداری:

قالبهای راهگاه سرد پیچیده نیستند، بنابراین نیازی به بازرسی و نگهداری زیاد ندارند. این موضوع باعث میشود هزینههای نگهداری کاهش یابد و زمان توقف دستگاه کمتر شود.

پلاستیکهای حساس به حرارت:

یکی دیگر از تفاوتهای قالبهای راهگاه گرم و سرد، کاربرد آنها در قالبگیری پلاستیکهای حساس به حرارت است. سیستمهای راهگاه سرد برای پلیمرهای حساس به حرارت مناسبتر هستند و علاوه بر این، برای هر نوع پلاستیک قابل استفادهاند.

معایب سیستمهای راهگاه گرم چیست؟

سیستمهای راهگاه گرم دارای معایب زیر هستند:

۱. هزینه سرمایهگذاری بالا:

هزینههای اولیه و نگهداری سیستمهای راهگاه گرم گران است، زیرا قالبها پیچیده هستند و مزایایی مانند کاهش زمان سیکل، کیفیت بالای قطعه و انعطافپذیری دارند.

نیاز بالا به دقت تجهیزات:

این سیستم به تجهیزات پیشرفته و دقیق نیاز دارد. اگر تجهیزات دقت کافی نداشته باشند، ماشین میتواند خراب شود و عیوب ایجاد شود. برای مثال، اگر سیل پلاستیک خراب شود، قطعات راهگاه گرم میتوانند آسیب ببینند زیرا پلاستیک مذاب سرریز میکند.

معایب سیستمهای راهگاه سرد چیست؟

قالبگیری تزریقی با راهگاه سرد دارای معایب زیر است:

۱. ضایعات مواد:

ضایعات مواد یکی دیگر از تفاوتهای قالبگیری راهگاه گرم و سرد است. در سیستم راهگاه سرد، پلاستیک مذاب در راهگاهها جامد میشود و بنابراین مواد اضافی تولید میشود که نیاز به برش و جداسازی دارند.

کاهش فشار تزریق:

وقتی پلاستیک جریان مییابد، حرارت خود را به قالب از دست میدهد و منقبض میشود. این انقباض باعث کاهش فشار تزریق میشود که نتیجه آن ایجاد فرورفتگیها (Sink Marks) و پرنشدن کامل قطعه است.

زمان سیکل طولانی:

قالبگیری تزریقی سرد دارای زمان سیکل طولانیتری است زیرا پلاستیک جریان مناسبی ندارد. علاوه بر این، باید زمان اضافی برای جدا کردن راهگاهها و گیتها صرف شود (بهویژه در سیستمهای دو صفحهای).

مواردی که هنگام انتخاب قالب راهگاه گرم باید در نظر گرفت:

وقتی میخواهید یک قالب راهگاه گرم انتخاب کنید، باید به قیمت، زمان تحویل و مقدار تولید توجه کنید. اما مهمترین موضوع، مسائل فنی مربوط به سیستم راهگاه است. در اینجا چند نکته مهم آورده شده است:

۱. فشار تزریق:

از آنجایی که دمای پلاستیک مذاب ثابت است، کاهش فشار تزریق هنگام عبور از سیستم منیفولد کم است. بنابراین، هنگام طراحی قالب تزریق، بسیار مهم است که شبیهسازی جریان قالب (Mold Flow) مواد مورد استفاده برای تزریق را بهدرستی انجام دهید، بهویژه اگر از موادی با خواص جریان مذاب ضعیف استفاده میکنید.

۲. گرمایش:

المنت گرمایشی میتواند داخلی یا خارجی باشد. سیستمهای گرمایش خارجی برای مواد حساس به حرارت مناسب هستند، در حالی که سیستمهای گرمایش داخلی برای سایر پلیمرهای پلاستیکی مناسباند.

۳. نوع گیت:

هر ماده و طراحی محصول به طراحی گیت متفاوتی نیاز دارد. بنابراین، هنگام طراحی گیت، مواردی مانند اثر گیت (Gate Mark)، محل قرارگیری گیت، نوع ماده تزریقی و غیره در نظر گرفته میشوند.

۴. سیستم استاندارد یا سفارشی:

تصمیمگیری بین سیستم استاندارد یا سفارشی بستگی به نیاز شما دارد. سیستمهای استاندارد دارای قطعات و اندازههای استاندارد هستند و بنابراین برای هزینه، زمان تحویل و نگهداری بهترین گزینهاند. سیستمهای سفارشی برای تولید محصولات با طراحی منحصر به فرد مناسب هستند.

۵. نوع فرآیند پلاستیک:

نوع پلاستیکی که با آن کار میکنید نیز نقش مهمی در انتخاب دارد. برای مثال، FRP نیاز به قالبی دارد که گیت آن مقاومت خوبی در برابر سایش داشته باشد یا از سیستم راهگاه با گرمایش خارجی استفاده شود.

۶. اندازه راهگاه:

اندازه راهگاهها برای عملکرد سیستم اهمیت زیادی دارد. اگر اندازه اشتباه باشد، ممکن است قطعه نهایی ناقص شود یا بهطور کامل پر نشود. عواملی که میتوانند در تعیین اندازه راهگاه کمک کنند شامل: میزان افت فشار، مدت زمان حضور پلاستیک در راهگاه، دما، سرعت حرکت پلاستیک و تکرر فرآیند هستند.

۷. کنترل دمای چندمنطقهای (Multi-Zone Temperature Control):

وقتی با سیستمهای بزرگ و پیچیده یا پلاستیکهای حساس به حرارت کار میکنید، باید از سیستم کنترل دمای چندمنطقهای استفاده کنید تا جرم حرارتی المنتها و اتلاف حرارت را مدیریت کنید.

مواردی که هنگام انتخاب قالب راهگاه سرد باید در نظر گرفت:

هنگام انتخاب یک قالب راهگاه سرد، چند نکته مهم وجود دارد که باید مدنظر قرار گیرد:

۱. نازل (Nozzle):

یک نازل انتخاب کنید که بهصورت جوششده نباشد تا از ورود ذرات به Water Jacket جلوگیری شود.

۲. نوک نازل (Nozzle Tip):

نوع نوک نازل بستگی به تولیدکننده دارد. برای مثال، برخی نوک نازل را بهصورت ثابت به انتهای نازل متصل میکنند، در حالی که برخی دیگر از نوک نازل فنردار (Spring-Loaded) استفاده میکنند، زیرا این نوع نوک اجازه انبساط حرارتی قالب در هنگام گرم شدن را میدهد.

منیفولد راهگاه (Runner Manifold):

منیفولد راهگاه باید دارای طراحی صفحهای جداشدنی (Split-Plate Design) باشد تا بتوان آن را جدا کرده و تمیز کرد. سایر طراحیها، مانند راهگاههای سوراخکاریشده با تفنگ (Gun-Drilled Runners)، ممکن است نقاط مرده (Dead Spots) ایجاد کنند که تمیز کردن قالب را دشوارتر میسازد.

مجموعه پیستون (Piston Assembly):

استفاده از مسیرهای هوای سوراخکاریشده با تفنگ (Gun-Drilled Air Passages) باعث میشود نیازی به شلنگهای هوا و اتصالات بارب (Barb Fittings) در نازل نباشد. این کار از آسیب به لولههای هوا جلوگیری کرده و خطاهای اتصال را حذف میکند.

اتصالات پنوماتیک (Pneumatic Connections):

قالبهای راهگاه سرد بهتر باید دارای خط هوای خارجی یا جعبه اتصال هوا (Air Junction Box) با کانکتورهای سریعجدا شونده (Quick-Disconnect Connectors) باشند.

نتیجهگیری:

زمانی که سیستم راهگاه را بهخوبی درک کنید، میتوانید بین راهگاه گرم و سرد انتخاب کنید. بنابراین، در این مقاله قالبگیری تزریقی راهگاه سرد و راهگاه گرم مقایسه شد، تفاوتهای آنها توضیح داده شد و روش انتخاب قالب مناسب بیان گردید.