۱۰ ایراد رایج در قالبهای تزریق پلاستیک عبارتند از:

-

خطوط جریان (Flow Lines)

-

فرورفتگی (Sink Mark)

-

حفرههای خلأ (Vacuum Voids)

-

تاولها (Blisters)

-

آب شدگی (Short Shots)

-

وجود پلیسه (Flash)

-

پدیده جتینگ (Jetting)

-

سوختگی (Burn Marks)

-

اعوجاج (Warpage)

-

خط جوش (Weld Lines)

در این مقاله قصد داریم به ایراد Flow Marks در قالبهای پلاستیک بپردازیم،

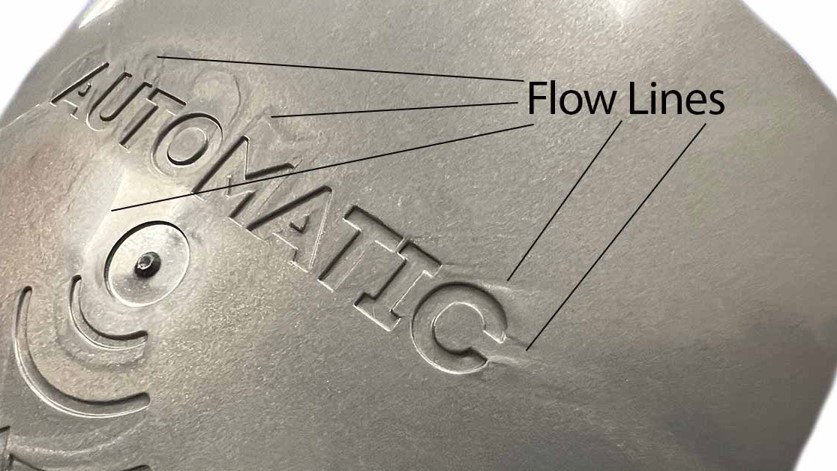

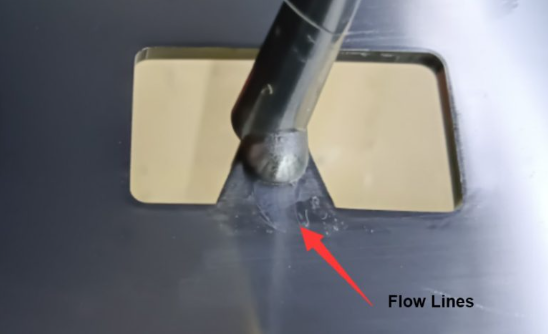

Flow Lines یا Flow Marks

خطوط جریان، عیوب ظاهری هستند که بهصورت فرورفتگی، موج، یا خطوطی بر سطح قطعه قالبگیریشده دیده میشوند. این خطوط معمولاً به شکل طرحهای موجدار یا رگههایی روی سطح قطعه ظاهر میگردند. علت اصلی بروز این عیب، جریان نامنظم ماده مذاب درون قالب یا خنک شدن سریعتر برخی نواحی نسبت به بقیه است.

بهطور کلی، خطوط جریان از جمله عیوب نسبتاً کماهمیت در فرآیند تزریق به شمار میآیند، زیرا معمولاً بر تلرانس ابعادی یا استحکام قطعه تأثیر نمیگذارند. با این حال، از نظر ظاهری ناپسند هستند و در قطعاتی که جنبهی زیبایی آنها اهمیت دارد، غیرقابلقبول محسوب میشوند.

علتها:

-

جریان نامنظم مواد پلاستیکی در هنگام تزریق که باعث میشود برخی نواحی سریعتر از بقیه خنک شوند.

-

وجود ضخامتهای مختلف در دیواره قطعه که باعث دشواری در ایجاد خنکسازی یکنواخت میشود.

-

تغییرات در دمای مواد یا ناهماهنگی در سرعت و فشار تزریق.