Material Digital Twin & Validation

![]()

.

چرا اصلاً به Material Digital Twin نیاز داریم؟

در آزمایش خواص مواد (بهخصوص پلیمرها)، همیشه همهچیز آنقدر که روی کاغذ مینویسیم ایدهآل نیست.

مثلاً در تستهای رئولوژیکی و حرارتی:

-

داخل دستگاه ممکن است دما بیشتر از مقدار تنظیمشده بالا برود (گرمایش ویسکوزی، اصطکاک، انتقال حرارت ناقص و…)،

-

فشار در نقاط مختلف نمونه یکسان نیست،

-

یا سنسورها فقط بخشی از واقعیت را میبینند.

نتیجه؟

دادههایی که میگیریم، “خام” و تا حدی خطادار هستند؛ یعنی نمای دقیق رفتار ماده در فرآیند واقعی تولید (مثل قالبگیری تزریقی) نیستند.

مفهوم Material Digital Twin (دوقلوی دیجیتال ماده)

Material Digital Twin یعنی یک مدل مجازی از ماده که:

-

بر اساس دادههای آزمایشگاهی واقعی ساخته میشود،

-

با کمک شبیهسازیهای عددی (CAE / CFD) اصلاح و تکمیل میشود،

-

و در نهایت آنقدر با واقعیت منطبق است که میتواند خواص واقعی ماده را با دقت بالا بازسازی کند.

بهزبان ساده:

دوقلوی دیجیتال، پلی است بین آزمایش واقعی و شبیهسازی کامپیوتری؛

نه فقط داده را “کپی” میکند، بلکه آن را درست و تمیز میکند.

مراحل اصلی ساخت دوقلوی دیجیتال ماده

۱. جمعآوری دادههای آزمایشگاهی

اول از همه، روی ماده سری آزمایشهای استاندارد انجام میدهیم، مثلاً:

-

رئولوژی (ویسکوزیته):

اندازهگیری ویسکوزیته در برابر دما و نرخ برش

(برای استفاده در شبیهسازی پر شدن قالب، جریان مذاب و…). -

آزمایشهای PVT:

اندازهگیری حجم ویژه (Specific Volume) در دماها و فشارهای مختلف

(برای پیشبینی جمعشدگی، انقباض، تنشهای پسماند). -

خواص مکانیکی و ویسکوالاستیک:

مثل مدول، استحکام، رفتار وابسته به زمان (DMA، خزیدن، Relaxation و…).

این دادهها پایهی اولیهی دوقلوی دیجیتال هستند، ولی هنوز خام و تا حدی ناقصاند.

۲. شبیهسازی شرایط واقعی اندازهگیری (CFD / CAE)

در این مرحله، با نرمافزارهای شبیهسازی (CFD، FEM و…) خودِ آزمایش را شبیهسازی میکنیم؛ نه فقط ماده را.

مثالها:

-

شبیهسازی جریان مذاب در یک رئومتر موئینهای (Capillary Rheometer)

تا ببینیم:-

دمای واقعی داخل موئینه چند درجه از دمای تنظیمشدهی دستگاه بالاتر میرود؛

-

پروفیل دما و سرعت در مقطع چگونه است؛

-

کجا فشار تجمعی یا گرمایش موضعی داریم.

-

-

شبیهسازی یک آزمایش PVT

تا ببینیم:-

دمای نمونه در کل حجم یکنواخت است یا نه،

-

در چه ناحیهای دما یا فشار با مقدار اسمی فرق دارد.

-

-

شبیهسازی آزمونهای مکانیکی و ویسکوالاستیک

(مثلاً کشش، خمش یا DMA) برای فهمیدن توزیع تنش و کرنش واقعی در نمونه.

اینجا در واقع دوقلوی دیجیتال به ما کمک میکند که بفهمیم:

«دستگاه، واقعاً چه بلایی سر نمونه آورده؟» نه فقط چیزی که روی نمایشگر نوشته شده.

۳. اصلاح و تطبیق دادهها (Calibration / Correction)

در این مرحله:

-

دادهی خام آزمایش (مثلاً ویسکوزیته اندازهگیریشده)

-

با نتایج شبیهسازی مقایسه میشود.

مثلاً:

-

دستگاه گفته ویسکوزیته در ۲۳۰°C اینقدر است،

ولی شبیهسازی نشان میدهد که بهخاطر گرمایش در موئینه، دمای واقعی در مرکز جریان ۲۴۰°C بوده.

پس:

-

ویسکوزیته واقعی ماده در ۲۴۰°C چیز دیگری است،

-

نمودار ویسکوزیته–دما را با توجه به این اطلاعات اصلاح میکنیم.

نتیجه این مرحله:

بهجای یک سری عدد «ظاهری»، به یک مجموعه دادهی اصلاحشده و واقعیتر از رفتار ماده میرسیم.

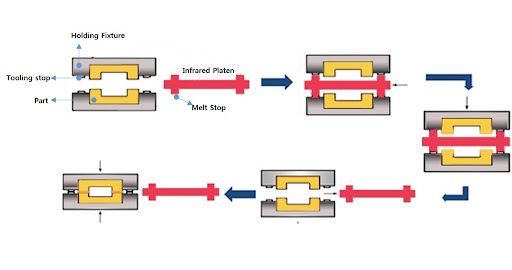

۴. اعتبارسنجی (Validation) با دادههای فرآیند واقعی

برای اینکه مطمئن شویم دوقلوی دیجیتال فقط یک «فرضیهی خوشگل روی کاغذ» نیست:

-

از دادههای واقعی فرآیند تولید استفاده میکنیم؛ مثلاً:

-

قالبگیری تزریقی (Injection Molding)،

-

اکسپروژن،

-

یا قالبگیری فشاری.

-

-

قطعهی واقعی را تولید میکنیم،

-

خواصش را اندازه میگیریم (جمعشدگی، تاببرداشتگی، تنش پسماند، استحکام و…)،

-

و اینها را با پیشبینی دوقلوی دیجیتال مقایسه میکنیم.

اگر نتیجهها خوب همخوانی داشته باشند →

مدل ما اعتبارسنجی شده و قابلاعتماد است.

توضیح بیشتر درباره نحوهی انجام آزمایشها (بهخصوص ویسکوزیته)

حالا کمی دقیقتر در مورد خودِ آزمایشها، مخصوصاً رئولوژی:

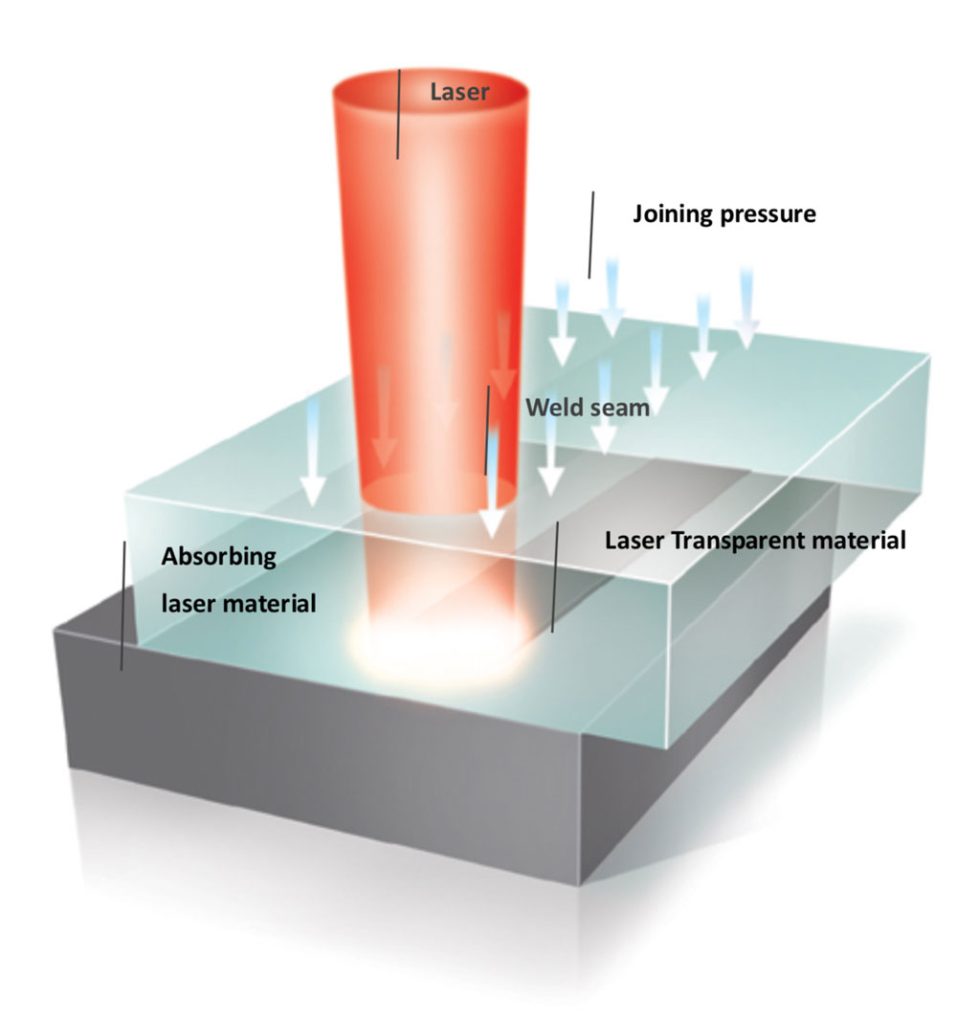

۱. تست ویسکوزیته در رئومتر موئینهای

-

پلیمر را گرم میکنیم تا به حالت مذاب برسد.

-

مذاب را با فشار از داخل یک موئینهی باریک (Capillary) عبور میدهیم.

-

دستگاه مقدار دبی جریان و فشار را اندازه میگیرد و از روی آنها ویسکوزیته ظاهری را حساب میکند.

-

این کار را در دماها و نرخهای برش مختلف تکرار میکنیم تا نمودار ویسکوزیته–نرخ برش–دما به دست بیاید.

مشکل کجاست؟

داخل موئینه، بهخاطر اصطکاک و برش بالا، دما میتواند چند درجه بیشتر از دمای تنظیمشده بالا برود (گرمایش موضعی).

اما دستگاه فرض میکند دما همان دمای تنظیمی است؛

اینجا است که Digital Twin وارد عمل میشود و با شبیهسازی، این خطا را اصلاح میکند.

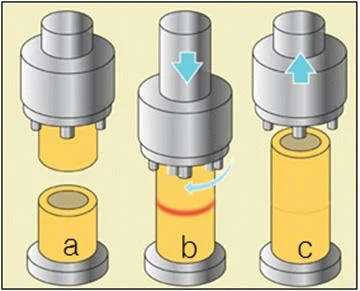

۲. تست PVT

-

نمونهی پلیمر را در یک سلول تحت فشار بالا قرار میدهند.

-

دما را تغییر میدهند و همزمان حجم ویژه (V) را ثبت میکنند.

-

نتیجه: نمودار PVT (Pressure–Volume–Temperature).

اما در عمل:

-

ممکن است دما در تمام حجم نمونه دقیقاً یکنواخت نباشد،

-

یا سیستم اندازهگیری حجم، با کمی تأخیر پاسخ بدهد.

با دوقلوی دیجیتال، دقیقاً شرایط دما و فشار در داخل سلول شبیهسازی میشود و منحنی PVT اصلاح میگردد.

۳. تستهای مکانیکی و ویسکوالاستیک

-

آزمون کشش، خمش و ضربه:

نمونه تحت نیروی مکانیکی قرار میگیرد تا استحکام، مدول و کرنش شکست مشخص شود. -

آزمونهای ویسکوالاستیک (مثل DMA):

نمونه تحت بار دینامیک (نیروی نوسانی) قرار میگیرد و پاسخ وابسته به زمان و فرکانس (مدول ذخیره، مدول اتلاف و…) اندازهگیری میشود.

اینجا هم Digital Twin کمک میکند:

-

بفهمیم آیا نمونه در آزمایش، واقعاً همان شرایطی را دیده که در مدل CAE فرض کردهایم یا نه؛

-

و اگر تفاوت وجود دارد، دادهها را به واقعیت فرایند نزدیکتر کنیم.

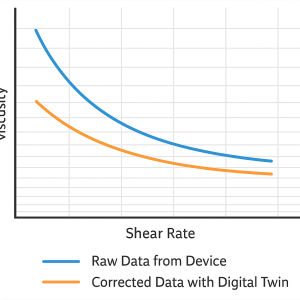

نمودار پیشنهادی و تحلیل

برای نمایش اثر Digital Twin روی دادهها، یک نمودار ساده و گویا میتوان رسم کرد:

محور افقی (X): دما یا زمان

-

محور عمودی (Y): مثلاً ویسکوزیته

روی این نمودار:

-

منحنی آبی: دادهی خام دستگاه (قبل از اصلاح)

-

منحنی نارنجی: دادهی اصلاحشده با دوقلوی دیجیتال

اختلاف بین منحنی آبی و نارنجی:

-

نشاندهندهی خطاهای پنهان است؛

مثلا:-

گرمایش موضعی در رئومتر،

-

تغییرات فشار واقعی،

-

یا ناهمگنی دما در نمونه.

-

بعد از اعمال Digital Twin، منحنی نارنجی به رفتار واقعی ماده در فرآیند قالبگیری نزدیک میشود و برای شبیهسازی CAE قابلاعتمادتر است.

جمعبندی

Material Digital Twin یعنی:

-

آزمایش را فقط «بخوانیم» نه؛

بفهمیم در پشتصحنهی آن چه میگذرد و دادهها را اصلاح کنیم.

نتایج اصلی این مفهوم برای مهندسان:

-

تصحیح و تکمیل دادههای واقعی (رفع خطاهای ناشی از دستگاه و شرایط آزمایش)،

-

ساخت مدلهای CAE دقیقتر و قابلاعتمادتر،

-

و پیشبینی بهتر رفتار ماده در شرایط واقعی تولید (قالبگیری، اکسروژن، شکلدهی و…).