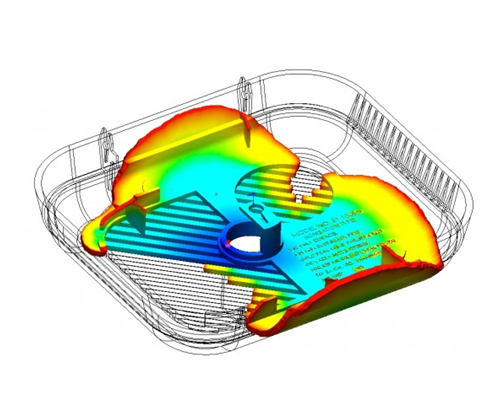

آنالیز فلو مواد و نحوه پر شدن قالب

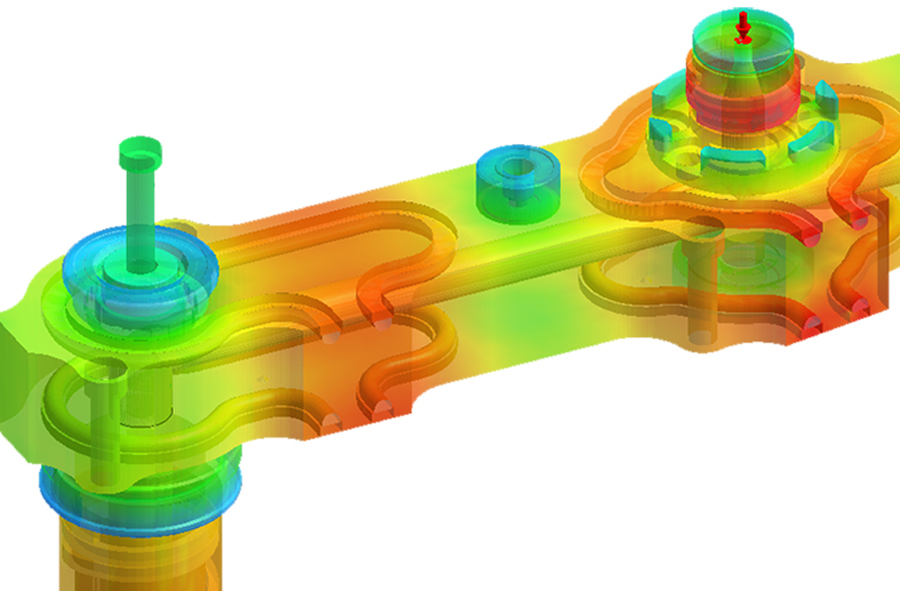

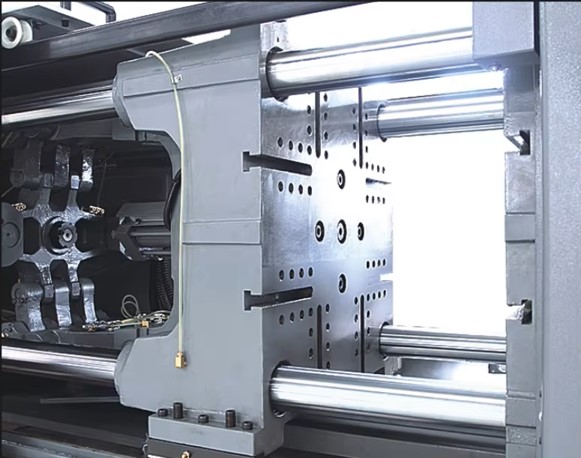

در این نوع آنالیز، رفتار پلاستیک با در نظر گرفتن دمای ذوب آن از لحظه ورود به دستگاه تزریق تا پایان مرحله کولینگ در قالب و همچنین تأثیرات انتقال حرارت بین پلاستیک و بدنه قالب در طول زمان پر شدن کویت قالب، بررسی میشود. تغییر ویسکوزیته پلاستیک در طول فرآیند تزریق نیز جزء موارد مورد بررسی است که بر رفتار پلاستیک تاثیر میگذارد.

این تحلیل میتواند اطلاعاتی از جمله نحوه پر شدن قالب، نقاطی که سرعت مواد در آنها کمتر از سایر نقاط است، و احتمال عدم پر شدن قالب و مسیرهای منتهی به حبس هوا را به ما ارائه دهد. شناسایی خطوط جوش و نحوه پیوند دو جریان مختلف نیز از دیگر اهمیتهای این تحلیل به شمار میرود. علاوه بر این، این نوع تحلیل میتواند وجود نابالانسی در پر شدن قالب را، بهویژه زمانی که تعداد ورودیهای مواد متعدد باشد، مشخص کند.

.

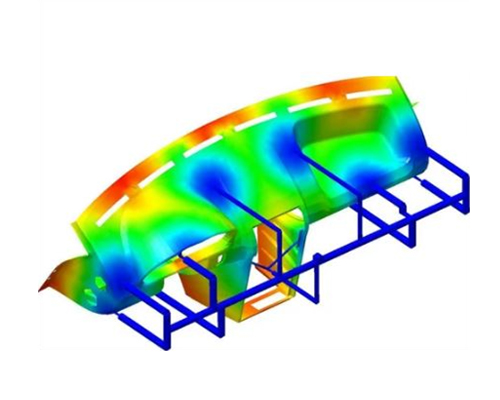

بهینه سازی و آنالیز سیستم خنک کاری قالب

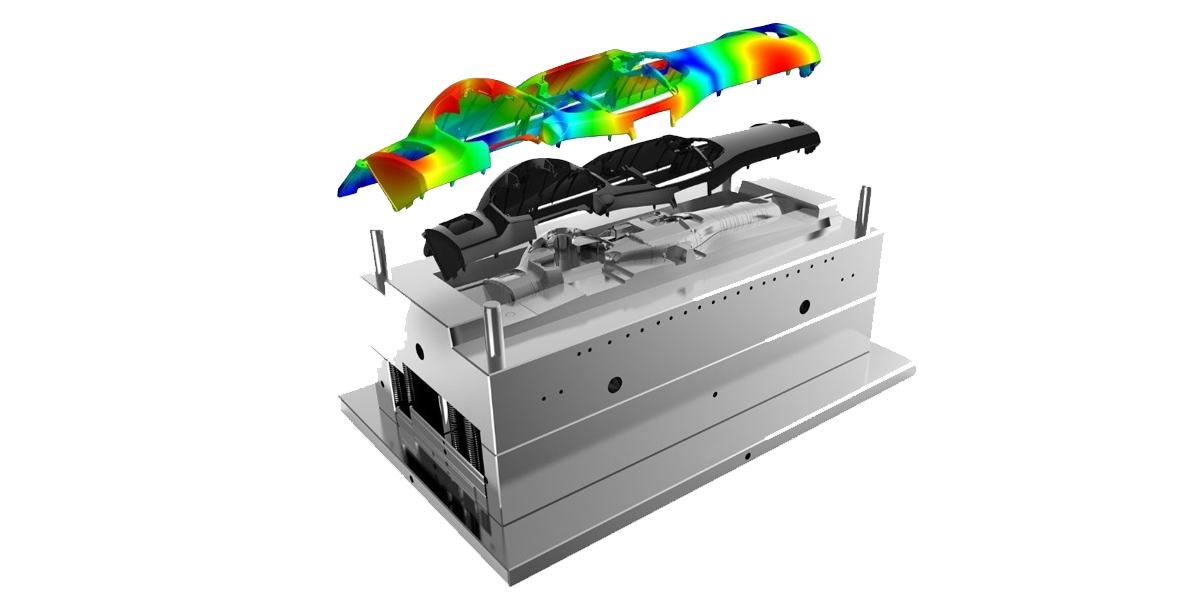

امروزه به دلیل وجود قطعات پلاستیکی با سطوح پیشرفته و ابعاد دقیقتر، آنالیز سیستمهای خنککاری قبل از پروسه سخت قالب بسیار ضروری میباشد.

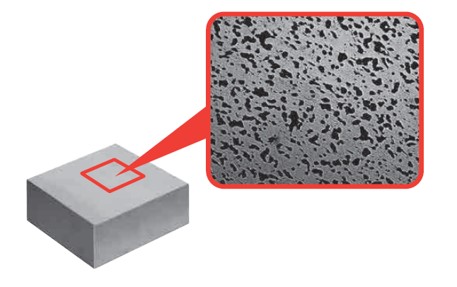

به طور کلی ، ایدهآلترین سیستم خنککاری سیستمی است که در آن تمامی قسمتهای قطعه پلاستیکی به طور یکنواخت خنک گردد. عدم خنکسازی یکنواخت قسمتهای مختلف میتواند منجر به انقباض های نامنظم در بخشهای مختلف قطعه و ایجاد تنش شود. این تنشها در نهایت به شکل عیوبی مانند اعوجاج و فرورفتگی (Sink Mark) در قطعه نمایان میشوند.

آنالیز دقیق سیستم خنککاری قالب میتواند به شناسایی نقاط ضعف و بهینه سازی آن کمک نموده و در نهایت منجر به بهبود کیفیت قطعه تولیدی گردد

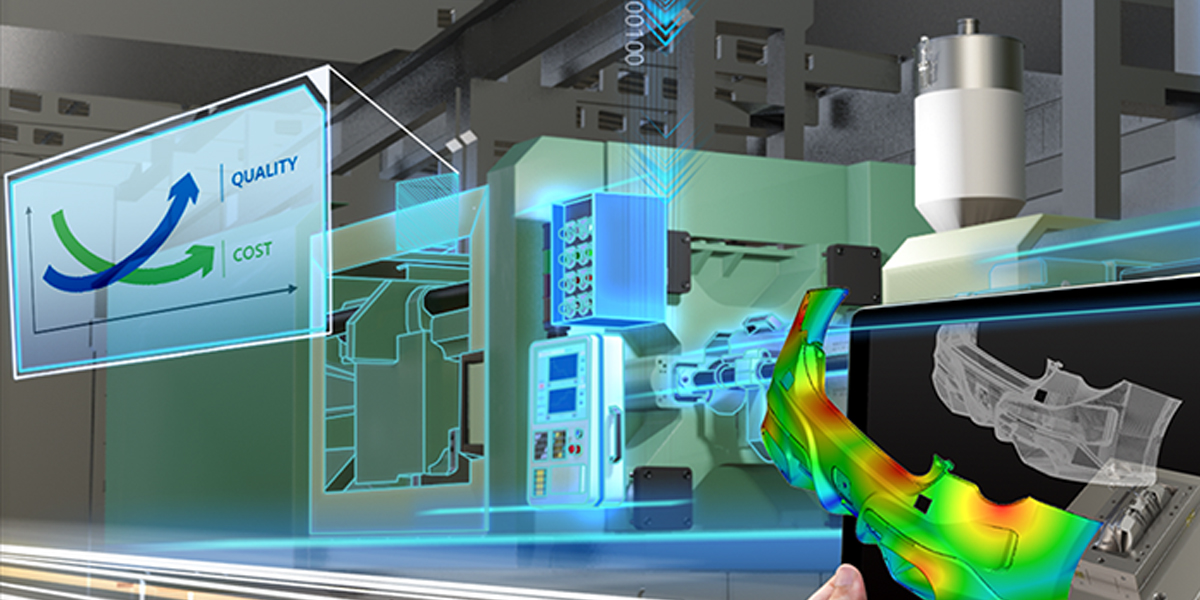

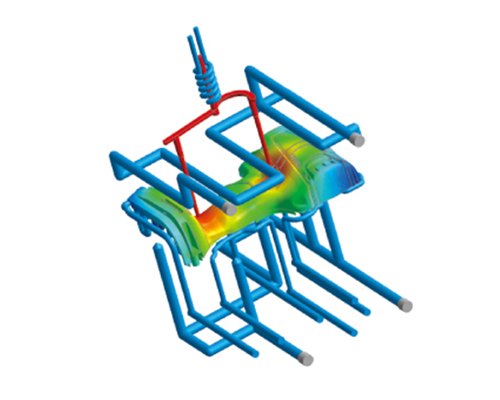

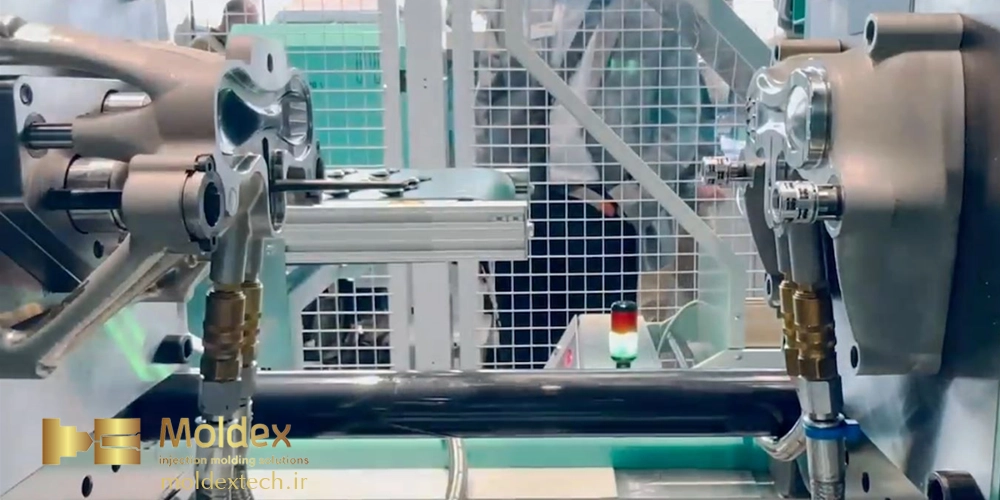

طراحی و آنالیز سیستم های راهگاهی

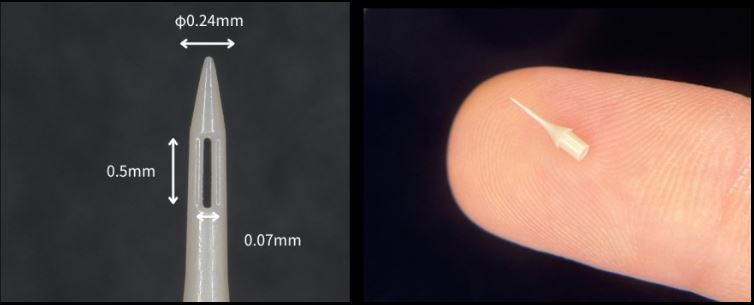

در طراحی سیستمهای راهگاهی نکات زیادی باید در نظر گرفته شود. انتخاب ورودی مواد باید بهگونهای باشد که فشار تزریق را به حداقل برساند. افزایش فشار تزریق میتواند به معنای افزایش تنش در قطعه باشد که این موضوع به دمای قالب نیز وابسته است.

محدودیتهای تعیین ورودی مواد با توجه به کاهش کیفیت سطح محل تزریق، انتخاب ورودی مواد را دشوارتر میکند. همچنین، شکل و ابعاد راهگاه (قطر راهگاه) و نوع سیستم راهگاهی (گرم یا سرد)، با توجه به نوع مواد ، وزن، هندسه و تلرانس قطعه تزریقی میتواند متغیر باشد.

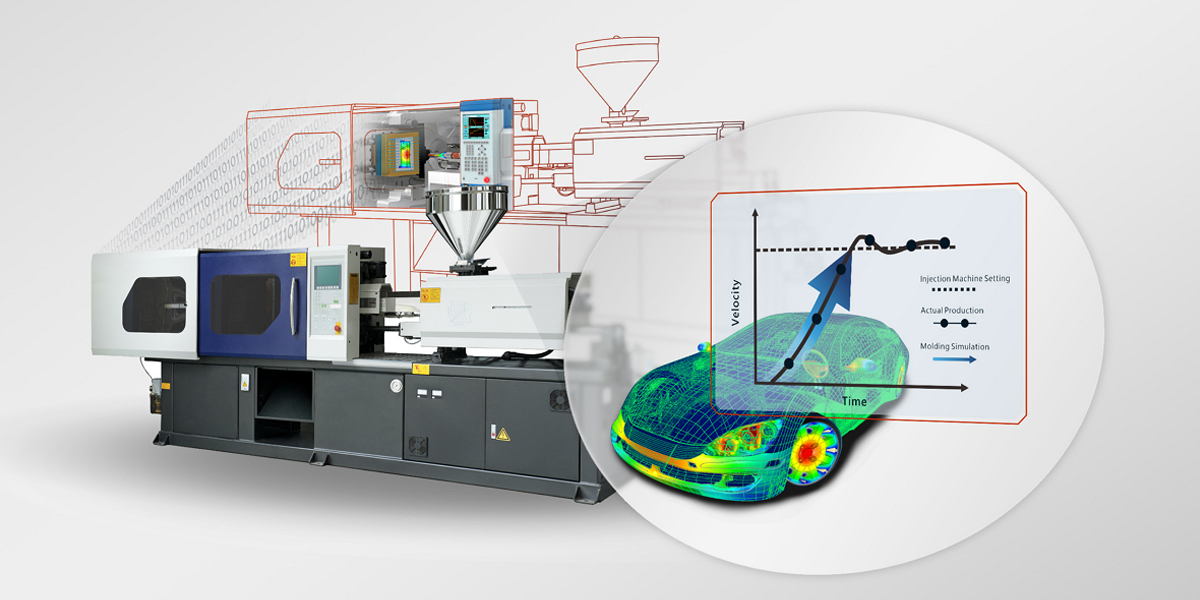

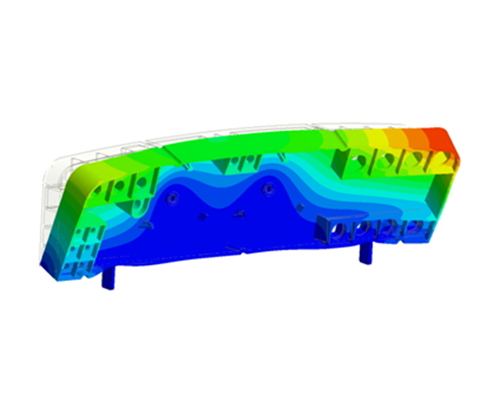

بهینه سازی و آنالیز اعوجاج

آنالیز اعواجاج مهمترین آنالیز در بحث مربوط تحلیل رفتار مواد در قالبهای پلاستیک است و به بررسی میزان دفرمگی قطعه تزریقی در فاز پکینگ و کولینگ میپردازد .

عوامل متنوعی میتواند باعث ایجاد دفرمگی در قطعه گردد، علاوه بر هندسه قطعه ، سیستم خنک کاری قالب و طراحی سیستم راهگاهی و همچنین دمای کارکرد قالب تاثیر مستقیم بر میزان اعوجوجاج قطعه دارد.

در بحث مواد ، وقتی بحث از انتخاب از پلیمرهای کامپوزیتی

(Glass Fiber Reinforced Plastic) مانند پلی آمید الیاف دار(PA6+GF) میگردد ، جهت گیری الیاف نیز نقش مهمی در میزان اعوجاج بازی میکند.